مارتنزیت(Martensite) چیست؟ کاربرد

فولاد تولیدشده با آهن از آلیاژهای مهم در دنیا است که محصولات مختلفی با آن ساخته میشود. مارتنزیت (Martensite) یکی از همین محصولات است که فرم خاص و نامتعادلی دارد؛ این محصول در سرعتهای سرد شدن بالا حاصل میشود. همچنین، مارتنزیت در لغت به ساختاری اطلاق میشود که توسط یک استحاله مارتنزیتی با انتقال تعداد زیادی اتم به شکل گروهی و همزمان ایجاد میشود. در ادامه مطلب، قصد بررسی انواع مارتنزیت و کاربردهای آن را داریم. جهت آشنایی با ساختار، خواص و موارد مصرف مارتنزیت با ما همراه باشید.

مارتنزیت چیست؟

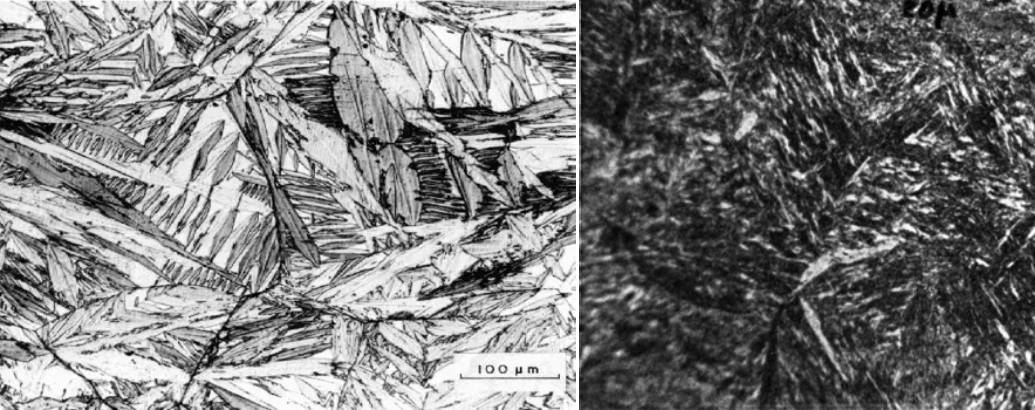

مارتنزیت با سریع سرد کردن فولاد آستنیتیشده به وجود میآید. منظور از سرد کردن سریع، دمای سرمایشی بالاتر از ۷۰-۸۰ است؛ البته این محدوده سرمایشی در فولادهای مختلف متفاوت بوده و عدد ذکرشده مناسب فولادهای یوتکتوئیدی است. در کل، جهت ایجاد ساختار مارتنزیتی باید از سرعتهای سرمایشی بسیار زیاد استفاده کرد؛ ازاینرو، مارتنزیت را فلزی ناپایدار میدانند. ساختار کلی آن نیز ریز و سوزنیشکل است. همچنین، با حرارتدهی یا تمپر کردن میتوان شاهد ساختاری از فریت و سمنتیت بود.

کاربرد استحاله مارتنزیت

مارتنزیت به دلیل پایداری و مقاومت عالی در برابر سختی و سایش زیاد در وسایل و ابزارآلات مختلف صنعتی مورداستفاده قرار میگیرد. در قسمت زیر، به برخی از کاربردها و موارد مصرف آن اشاره کردهایم:

- لولههای تفنگ

- پرههای توربین

- ابزارآلات جراحی

- انواع چاقو و قیچی

- تیغههای ریشتراش

انواع مارتنزیت

استحاله مارتنزیت به دو گروه اصلی مارتنزیت لایهای و مارتنزیت بشقابی تقسیم میشود. مارتنزیت لایهای با بهرهگیری از فولادهای کم کربن یا کربن متوسط و همینطور، مارتنزیت بشقابی با استفاده از فولادهای پرکربن به وجود میآیند. در قسمت زیر، انواع مارتنزیت را به صورت مختصر شرح دادهایم:

مارتنزیت لایه ای

تشکیل مارتنزیت لایهای در فولادهای کم کربن و کربن متوسط صورت میگیرد. به عبارتی، با کاهش میزان کربن تمایل به ایجاد لایههای مارتنزیت افزایش مییابد. همچنین، حداقل مقدار کربن در استحاله مارتنزیت بایستی 0.3 درصد باشد؛ مارتنزیتهای ایجادشده در کمتر از این مقدار دارای سختی کمی هستند.

مارتنزیت بشقابی

در فرایند مارتنزیت بشقابی شاهد تولید فولادهای پرکربن و آلیاژهای آهنی هستیم. تیغههای درشت در صورت متقاطع بودن منجر به ترک میشوند. همچنین، امکان ایجاد ترک مویی در فولادهای ریزدانه کمتر است؛ چراکه تیغههای ظریفتری دارند. در مقابل، تیغههای پرکربن کاملا حساس و شکننده هستند.

مارتنزیت مخلوط

این مارتنزیت ترکیبی از مدل لایهای و بشقابی است و میزان کربن بکاررفته در آن حدود 0.6 الی 1 درصد برآورد میشود. در این بازه، هرچقدر درصد کربن بالاتر باشد، مقدار مارتنزیت بشقابی بیشتر و مدل لایهای آن کمتر خواهد شد. همچنین، افزایش درصد کربن منجر به بیشتر شدن ضخامت تیغههای مارتنزیتی و کاهش ضخامت مارتنزیت لایهای میشود.

فرایند تولید استحال مارتنزیت

تشکیل مارتنزیت با جابهجایی دستهای از اتمها بر روی صفحه رابط صورت میگیرد. استحال مارتنزیت به صورت غیرنفوذی و برشی است. به دلیل اینکه استحاله مارتنزیت بدون نفوذ بوده، ترکیب شیمیایی تا 2 درصد کربن به مفهوم آستنیت است. در هر حال، با کاهش مرتب دما و جابهجایی اتمها مارتنزیت تولید میشود. این انتقال دستهای اتمها منجر به تغییر شکل پلاستیکی مواد خواهد شد. در صورتی که فاز آستنیت قابلیت تحمل تغییر شکل ناشی از فاز مارتنزیت را نداشته باشد، ترک ایجاد میشود. هدف اصلی از تولید استحال مارتنزیت، افزایش استحکام و مقاومت در برابر سایش و خستگی است. سختی حداکثر در ساختارهای صددرصد مارتنزیتی ایجاد میشود.

فولاد آستنیت مارتنزیت

فولاد مارتنزیت فازی است که با تبدیلی بدون پراکندگی به شکل نهایی خود میرسد. در کل، مارتنزیت در وضعیت تعادل شکل نمیگیرد. هنگامی که آلیاژ، کاملا تبدیل به مارتنزیت شده باشد بر اثر حرارت، آستنیت با دمای شروع آستنیت شکلگیری را آغاز میکند و این عملیات تا رسیدن به دمای پایانی آستنیت ادامهدار خواهد بود. هرآنچه که درباره آستنیتی کردن فولاد باید بدانید در صفحه مربوط به آن آورده شده است.