نقش هوابرش در برشکاری مقاطع فلزی

- فرآیند برشکاری با شعله یا هوابرش چیست؟

- برش هواگاز

- پارامترهای موثر بر کیفیت برش

- بررسی محدودیتهای رایج در روش هوا برش

- بررسی علت استفاده از هوا برش در برشکاری نبشی و ناودانی

- عمق لایه متاثر از حرارت برشکاری در ضخامتهای مختلف در دو فولاد

- کاربرد روش هوابرش

- مزایا و محدودیتهای استفاده از روش برش هوا

- تکنیک کاربردی هوابرش برای برشکاری فلزات

برشکاری یکی از فرآیندهای اصلی دنیای صنعت است که توسط تکنیکهای مختلفی انجام میگیرد. برشکاری هوابرش یکی از تکنیکهای قدیمی و همچنان مرسوم مورداستفاده در صنایع است که باعث تغییر شکل فلزات میشود. درواقع، با این نوع برشکاری میتوان انواع فلزات را برش زد و به محصولات نهایی تبدیل کرد. فلزاتی که برای عملیات هوابرش مناسب هستند عبارتند از: فولاد ضدزنگ، فولاد گالوانیزه، ورق سیاه و همینطور نبشی و ناودانی که معمولا با این فرآیند برش زده میشوند. البته این فلزات باید ضخامت مشخصی داشته باشند تا این عملیات را بتوان بر روی آنها پیادهسازی کرد. حال اینکه دقیقا برشکاری هوابرش چیست و فلزات منتخب باید چه ضخامتی داشته باشند و مواردی از این قبیل را در ادامه توضیح دادهایم.

فرآیند برشکاری با شعله یا هوابرش چیست؟

فرآیند برشکاری با شعله یا هوابرش توسط مهندسان فرانسوی در سال 1903 کشف شد. با این فرآیند میتوان فلزات مختلف را به قطعات کوچکتر تقسیم کرد که این کار با بهرهگیری از شعله جوشکاری اکسی استیلن انجام میگیرد؛ به همین جهت، نام دیگر این فرآیند را برشکاری اکسی استیلن گذاشتهاند. در فرآیند برشکاری اکسی استیلن یا همان هوابرش دو منبع گازی بهکار گرفته میشود که به یک شعله برش وصل هستند. همچنین، گازهای اکسیژن و استیلن منابع گازی هستند که در این عملیات مورد استفاده قرار میگیرند.

گاز اکسیژن منجر به ایجاد شعله جوشکاری میشود و گاز استیلن هم با اکسیژن ترکیب شده و میسوزد. درنهایت، شعله با دمای بالا، ذوب فلز را به دنبال دارد. بهعلاوه در این فرآیند یک الکترود فلزی هم حضور داشته که در شعله جوشکاری ذوب میشود. بهطورکلی، هوابرش نوعی تکنیک برشکاری حرارتی است که با اعمال گرما در نواحی موردنظر باعث برش فلزات میشود. قابل اشتعال بودن گازهای استیلن و اکسیژن باعث شده که این تکنیک تا حدی خطر داشته باشد؛ بنابراین، در زمان استفاده از آن بایستی احتیاط کرد. میتوان گفت هوا برش یک فرآیند برشکاری قدیمی، ساده، ارزان و تا حدی پر ریسک است.

برش هواگاز

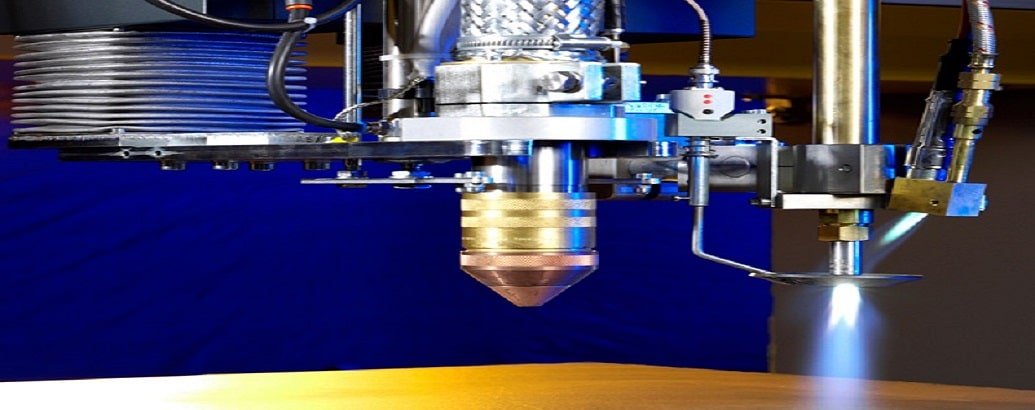

زمانی که صحبت از برشکاری هواگاز میشود، منظور همان هوابرش است. در این نوع برشکاری همانطور که اشاره شد، اکسیژن به همراه گاز منجر به برش یا جوش فلزات میشود. بنابراین، هوا گاز یا هوا برش علاوه بر برشکاری در زمینه جوشکاری نیز کارایی دارد. ضمنا، دستگاه هوابرش که در این عملیات مورد استفاده قرار میگیرد اجزای مختلفی دارد که از آنها میتوان به کپسولهای گاز، مشعل، شیر یکطرفه، شلنگهای گاز، رگولاتور و نازل اشاره کرد. این دستگاه برش تقریبا ارزانقیمت است؛ به همین جهت، استفاده از آن منجر به کاهش هزینهها میشود. لازم به ذکر است که امکان ترکیب این روش با روشهای دیگر نیز وجود دارد که این امر به خروجی بهتر کارها کمک میکند.

پارامترهای موثر بر کیفیت برش

منظور از کیفیت برشکاری، کیفیت منطقی و معقول است که میتواند بر اساس استاندارد تعریف شده و یا به صورت تجربی و کیفی قابل سنجش باشد.عوامل موثر بر کیفیت برشکاری عبارتند از میزان درز برش، یکنواخت بودن سطح برش، اعوجاج و پیچیدگی در اثر برشکاری، میزان تغییراتی که در ریزساختار و خواص مکانیکی لبههای برش رخ میدهد. از پارامترهای موثر بر کیفیت برش میتوان به موارد زیر اشاره کرد:

- جنس فلز

- زمان برش

- میزان درز برش

- تعداد و اندازه فلز

- یکنواختی سطح برش

- تجهیزات مورداستفاده در برشکاری

حال به بررسی برتریهای این فرآیند در مقایسه با برشکاری مکانیکی دارای پرداخته میشود:

- سرعت برشکاری سریع و مقرون به صرفهتر است (به ویژه در مورد قطعات ضخیم، اشکال و طرحهای پیچیده).

- ارزش تجهیزات در مقایسه با وسایل ماشینکاری ارزانتر است.

- وسایل برشکاری قابل حمل و نقل است.

- بریدن قسمتی از قطعات و ورقهای بزرگ سهلتر است.

- چندین قطعه مشابه را میتوان همزمان برید.

بررسی محدودیتهای رایج در روش هوا برش

یکی از محدودیتهای روش هوا برش مربوط به ضخامت فلزات میشود. این روش معمولا برای فلزاتی با ضخامت 10 الی 2000 میلیمتر کارایی دارد که آنها را با شعله 3500 درجه سانتیگرادی برش میزنند. علاوه بر این، سرعت عملیات هوا برش نسبت به سایر روشها کمتر است که این موضوع خوشایند بسیاری از صنعتگران نیست. البته این محدودیتها باعث کاهش محبوبیت آن نشده است؛ این روش قدیمی برشکاری همچنان نیز بیشترین استفاده را جهت برش قطعات فلزی دارد و در بسیاری از مراکز و کارگاههای تولیدی استفاده میشود. درضمن، هزینه مقرونبهصرفه تکنیک هوا برش یکی دیگر از عوامل محبوبیت آن با وجود داشتن محدودیتهای مختلف است.

از دیگر محدودیتهای این روش میتوان به موارد ذیل اشاره نمود:

- دقت در ابعاد قطعه بریده شده با شعله کمتر از ابزار مکانیکی است.

- در مورد بعضی از فولادها، تاثیرات متالورژیکی در منطقه مجاور برشکاری باعث تغییر خواص مهندسی در لبه جوش میشود.

- پیچیدگی ناشی از حرارت ورودی در مسیر برشکاری یکی از مشکلات حین کار است.

- برای برشکاری بعضی از فلزات باید تغییراتی در تکنیک و یا فرآیند انجام داد.

بررسی علت استفاده از هوا برش در برشکاری نبشی و ناودانی

نبشی و ناودانیهای تولیدشده با فولاد کربنی گزینه مناسبی برای استفاده در فرآیند هوابرش محسوب میشوند. درواقع، دستگاه هوابرش قابلیت حمل آسانی دارد و بدون نیاز به برق کار میکند؛ به همین دلیل، برای نبشیها و ناودانیها که جزو محصولات سنگین فولادی هستند، انتخاب هوشمندانهای به شمار میآید. بهاینترتیب، با وجود چنین دستگاهی دیگر نیاز به تکنیکهای مکانیکی سخت و زمانبر نیست. علاوه بر این، هزینه برشکاری نبشی و ناودانی با فرآیند هوابرش بسیار مقرونبهصرفه است و از نظر قیمت تفاوت زیادی با روشهای دیگر دارد. تمام این موارد باعث استفاده از هوا برش در برشکاری نبشی و ناودانی شده است.

عمق لایه متاثر از حرارت برشکاری در ضخامتهای مختلف در دو فولاد

جدول زیر عمق لایه متاثر از حرارت (Heat affected zone) برشکاری در ضخامتهای مختلف در دو نوع فولاد را نشان میدهد.

| ضخامت برشکاری شده (میلیمتر) | عمق (میلیمتر) | |

| فولاد کم کربن | فولاد کربن بالا | |

| < 13 | < 8/0 | ۸/۰ |

| ۱۳ | ۰/۸ | ۰/۸ – ۱/۶ |

| ۱۵۲ | ۳/۲ | ۳/۲ – ۶/۴ |

بعد از برشکاری در سطح برش ناهمواریهایی موجی شکل مشاهده میشود که در لابهلای آنها ناخالصیهای بسیاری محبوس است. بنابراین، برای حذف کامل آنها باید حتما سطح برش سنگکاری شود.

لازم به ذکر است برای حذف آخالها و لایههای اکسیدی، برس زدن و سند بلاست سطح برش نمیتواند به طور کامل موثر واقع شود. در صورتی که عملیات بعدی، جوشکاری باشد باید حتما توجه شود تا ریز ترکهای به وجود آمده، لایههای اکسیدی، آخالها و بسته به نوع فلز پایه فازهای ترد شکننده به وجود آمده، حذف شوند تا در حین جوشکاری مشکلی ایجاد نکنند. همچنین هنگام برشکاری ذوبی به دلیل گردایان دمایی که در طول مقطع ایجاد میشود، امکان رخ دادن پیچیدگی و اعوجاج وجود دارد.

کاربرد روش هوابرش

از صنایعی که با بهرهگیری از تکنیک هوابرش عملیات برشکاری را انجام میدهند، میتوان به موارد زیر اشاره کرد:

- صنعت فولاد

- صنعت لولهکشی

- صنعت ساختوساز

- صنعت خودروسازی

- صنعت تعمیر و نگهداری

مزایا و محدودیتهای استفاده از روش برش هوا

روش برش هوا برای بسیاری از فلزات قابل انجام است و نیاز به سرمایه زیادی ندارد. همچنین، هزینه تعمیر و نگهداری آن نیز مناسب است. بهعلاوه، با این تکنیک میتوان برشهای باکیفیتی ایجاد کرد و قطعات درجه یک ساخت. ایجاد برشهایی با کیفیت بالا توسط تجهیزات قیمت مناسب، از مزایای این روش به حساب میآید. علاوه بر این، چالشهای نحوه کار با هوا برش به دلیل قابل اشتعال بودن آن را میتوان از معایب این روش برشمرد. از دیگر ایرادات این روش میتوان به احتمال تغییر خواص برخی از فولادها و همینطور دقت متوسط ناشی از اکسیداسیون اشاره کرد. افراد در حین کار نیز میبایست لباس مخصوص بپوشند و بدن خود را به صورت کامل بپوشانند تا از عوارض انجام آن مانند سوختگی ناشی از جرقه در امان باشند.

تکنیک کاربردی هوابرش برای برشکاری فلزات

برشکاری را میتوان با تکنیکهای مختلفی انجام داد که البته هرکدام از آنها دارای مزایا و معایبی هستند. فرآیند هوابرش یکی از این تکنیکها است که مزایا و محدودیتهای مختص به خود را دارد. این فرآیند یکی از روشهای قدیمی و محبوب برشکاری فلزات است که همچنان طرفداران بیشماری دارد و بسیاری از قطعات فلزی را با آن برش میزنند. از مزایای برش هوا میتوان به ایجاد برشهای باکیفیت و اقتصادی اشاره کرد. محدودیتهای روش هوابرش نیز شامل احتمال تغییر خواص برخی فلزات و سرعت کند آن میشود. همچنین، در حین انجام عملیات برشکاری با دستگاه برش هوا بایستی لباس مخصوص به تن داشت و کل بدن خود را با تجهیزات مناسب پوشاند تا جرقههای آن باعث سوختگی نشود. درکل، روش برشکاری با برش هوا روشی کاربردی و بهصرفه است که میبایست با رعایت ایمنی کامل توسط نیروهای متخصص انجام شود.