چدن (cast iron) چیست و انواع آن

چدن (Cast Iron) یکی از آلیاژهای پرکاربرد و مهم در خانواده آلیاژهای آهنی است که در بسیاری از صنایع نقش حیاتی دارد. این آلیاژ از ترکیب آهن، کربن و سیلیسیم تشکیل شده و بسته به نوع کاربرد، ممکن است مقادیری از عناصر دیگری مانند منگنز، فسفر و گوگرد نیز به آن افزوده شود تا ویژگیهای مکانیکی و فیزیکی آن بهبود پیدا کند.

چدنها در انواع مختلفی تولید میشوند که هرکدام خصوصیات فنی و رفتاری متفاوتی دارند؛ از مقاومت بالا در برابر سایش و فشار گرفته تا قابلیت ریختهگری عالی و شکلپذیری مناسب. همین تنوع باعث شده است تا این آلیاژ در صنایع مختلفی ازجمله خودروسازی، ماشینسازی، لولهسازی و تجهیزات صنعتی جایگاه ویژهای داشته باشد. در این مقاله به بررسی چدن، انواع و کاربردهای آن میپردازیم.

چدن یکی از انواع آلیاژ آهنی است که نسبت به فولاد درصد کربن و سیلسیم بالاتری دارد. این آلیاژ در انواع چدن سفید، خاکستری، نشکن، چکشخوار و گرافیت فشرده تولید میشود.

چدن چیست؟

چدن در گروه آلیاژهای آهنی قرار میگیرد و ترکیبی از آهن، کربن (بین ۲٫۱۱٪ تا حدود ۴٫۵٪) و سیلیسیم (تا ۳٫۵٪) است. در ترکیب چدن، مقدار کربن معمولاً بین ۲ تا ۴ درصد و سیلیسیم در بازه ۰٫۵ تا ۳ درصد قرار دارد. میزان منگنز کمتر از ۱ درصد و گوگرد نیز کمتر از ۰٫۲ درصد دیده میشود. وجود سیلیسم در این آلیاژ سبب شده تا میزان مقاومت آن دربرابر خوردگی و اکسیداسیون افزایش یابد. علاوهبراین، انواع مختلف چدن به استثنای داکتیل تا حدی شکننده هستند؛ اما برخورداری از خواصی مانند نقطه ذوب پایین، قابلیت ماشینکاری و مقاومت به سایش بالا سبب شده است تا این آلیاژها در کاربردهای گوناگون صنعتی مورد استفاده قرار گیرند.

تاریخچه چدن

عنصر اصلی تشکیلدهنده این ماده اولیه محسوب میشود که قدمتی بیش از ۱۰۰۰ سال دارد. در آن زمان که آهن در زندگی انسانها پیدا شد، مورد استفاده انسانها در کاربردهای مختلفی قرار گرفت. انسانها از آهن وسایل کشاورزی، اسلحه جنگی و لوازم محکم دیگری که نیاز داشتند را میساختند. همین امر سبب شد تا آهنگری به شغلی مهم در آن دوران تبدیل شود. رفتهرفته مردم به این فکر افتادند که از آهن به شکلهای دیگری هم استفاده کنند.

به همین خاطر آهن را ذوب و آن را با مواد مختلفی ترکیب کردند. یکی از موادی که آهن مذاب با آن ترکیب شد، کربن بود. سالها بعد عنصری جدید به اسم سیلیسیم را به این ترکیب اضافه کردند و نام آن را چدن گذاشتند. این محصول فولادی در قرن ۱۸ میلادی بسیار محبوب و پراستفاده بود و در انگلستان به دلیل استفاده زیاد این مواد اولیه فولادی در صنعت ساختمانسازی و معماری، سبکی به اسم معماری چدنی بنا نهاده شد؛ نرخ این آلیاژ نیز مانند قیمت آهن، برای صنعتگران اهمیت دارد.

انواع چدن و ترکیب شیمیایی هرکدام

چدن در انواع مختلف خود، ترکیبات شیمیایی گوناگونی را ارائه میدهد و هرکدام از آنها با توجه به ترکیبات خود و همچنین قابلیتهایی که دارند، در بخشهای متفاوتی از صنعت میتوانند حضور داشته باشند و مؤثر واقع شوند. همین تنوع در ساختار و ویژگیها باعث شده این آلیاژ یکی از مواد پایه و پرکاربرد در صنایع فلزی و مهندسی بهشمار رود. در ادامه انواع چدن را معرفی میکنیم:

- چدن سفید

ساختار چدن سفید، با سریعتر کردن فرآیند سرد شدن فلز و همچنین درصد کمتر کربن ایجاد میشود. به همین خاطر بخش عمده کربن به صورتنیمهپایدار (سمنتیت) رسوب میکند و سختی آن را افزایش میدهد. چدن سفید را اگر به صورت شکسته شده نگاه کنید، نقرهای رنگ است. این نوع محصول بیش از حد ترد بوده و استفاده از آن در بسیاری از صنایع منع شده است. تنها جایی که میتوان آن را مشاهده کرد، پروانه توربینهای بادی است.

ریختهگری چدن سفید نسبت به انواع دیگر آن کمتر است، دلیل این اتفاق هم دمای انجماد بالایی نسبت به بقیه انواع این نوع آلیاژ است. علاوهبراین، این محصول در برابر فرسایش مقاوم است و قیمت بسیار مقرون به صرفهای هم دارد.

- چدن خاکستری

ساختار این آلیاژ بهدلیل وجود گرافیتهای ورقهای، پس از شکستن سطحی خاکستریرنگ ایجاد میکند؛ از همینرو آن را خاکستری مینامند. چدنهای خاکستری از مهمترین و پراستفادهترین آلیاژهای زیرشاخه چدن هستند. چدنهای خاکستری دو آلیاژ معروف به نامهای GG-20 و GG-25 دارند که در صنایع مختلفی همچون خودروسازی، ساخت لوله، شیر و اتصالات، پمپسازی، ساخت بدنه موتورهای الکتریکی و ساخت قطعات، تجهیزات و ماشینآلات صنعتی کاربرد دارند. درصد حدودی عناصر چدن خاکستری جدای از عنصر آهنی که در آن به کار رفته، به شکل زیر است:

- کربن: ۳/۵ الی ۴ درصد

- گوگرد: زیر ۰/۰۶ درصد

- سیلیسیم: ۰/۵ الی۱/۵ درصد

- منگنز: ۰/۲ الی ۰/۸ درصد

- فسفر: زیر ۰/۱ درصد

چدنهای خاکستری از نظر شکل گرافیتی که در آنها استفاده شده هم تقسیمبندی میشوند. این تقسیمبندیها هم به شکل زیر است:

- با گرافیت کلوخهای یا شکوفهای یا چدنهای مالیبل یا چکشخوار

- با گرافیت ورقهای یا پولکی

- با گرافیت کروی یا داکتیل یا نشکن

- چشم گاوی؛ این نوع چدن ما بین خاکستری و سفید است. به علت گرافیتهای نسبتا بزرگ در بین فاز رنگ روشن خود به این اسم مشهور است.

- چدن نشکن (چدن داکتیل)

نوع نشکن این نوع مواد اولیه، یکی از انواع نوین این محصول محسوب میشود که در قرن بیستم به تولید رسیده است. محققان متالورژی تلاش زیادی کردند تا این نوع چدن را تولید کنند و برای رسیدن به این نوع محصول فولادی از ترکیبات موجود در ساختار چدنهای خاکستری استفاده کردند. ساخت مدل نشکن را میتوان یکی از اتفاقات مهم در صنعت در زمان خودش دانست.

مدل نشکن (داکتیل) نامهای دیگری همچون SG و گرافیت کروی هم دارد که از این نامها در برخی کشورهای دیگر مثل انگلستان به جای این نوع استفاده میکنند. ویژگی این نوع محصول فولادی، تجمع کروی شکل گرافیتهای آن در هنگام انجماد است و این کروی بودن گرافیتها، تمرکز تنش قطعه را به حداقل میرساند. یعنی چدنهای نشکن نسخه بهتر و کاملتر نوع خاکستری هستند و از استحکام بالاتری نسبت به آنها برخوردارند.

از چدن نشکن در صنایع لولهسازی و خودروسازی استفاده میشود. ساخت میللنگها، از جمله استفاده این نوع مواد اولیه محصولات فولادی در صنعت حمل و نقل است. دلیل این کاربرد هم استحکام و ماشینکاری خوب نوع داکتیل آن است.

- چدن چکشخوار (چدن مالیبل)

چکش خوار از آنیله شدن چدن سفید بهدست میآید. این آلیاژ را طی فرآیندی تا ۹۰۰ درجه سانتیگراد حرارت میدهند. با انجام این کار کاربید آهن به کربن و آهن تجزیه شده و ذرات گرافیت بصورت شبه کروی به دور یکدیگر تجمع میکنند؛ دلیل اصلی تغییر نوع سفید به نوع چکشخوار، تبدیل کاربید آهن به گرافیت شبه کروی با خواص مکانیکی اصلاح شده است. مدل چکش خوار در صنایع اتصالات و برای اتصال آب و گاز در ایران استفاده زیادی دارد. همچنین در قطعات اتومبیل قطعات کشاورزی، اتصالات الکتریکی و قطعات مورد استفاده در صنایع معدنی هم کاربرد دارد. چدنهای چکشخوار، سخت و شکننده بوده و قابلیت تراش و تهیه نمونه را نخواهد داشت. به همین دلیل، برخی چدن چکش خوار را نوع سخت میگویند. اما به دلیل قیمت بسیار مناسب و ماشینکاری سادهای که دارد میتواند گزینه مناسبی برای انتخاب باشد.

- گرافیت فشرده

چدنی که ۲۰ درصد گرافیت کروی، ۸۰ درصد گرافیت فشرده و بدون گرافیت ورقهای باشد را گرافیت فشرده مینامند. گرافیت فشرده یک نوع بین نشکن و خاکستری محسوب میشود. زیرا از گرافیت کروی تشکیل شده، اما گرافیت کروی آن درصد کمی از اجزای تشکیلدهنده را پوشش میدهد و در مقایسه با چدن نشکن از استحکام و انعطافپذیری کمتری برخوردار است. همچنین نسبت به ساختار چدن خاکستری انقباض حاصل از انجماد بیشتری دارد.

چدن گرافیت فشرده، در سرسیلندرهای موتور، قالبهای شمشریزی در صنایع فولاد و ساخت محافظ برای جلوگیری از آتشسوزی توربین استفاده میشود.

کاربردهای چدن

چدن بهدلیل خواص مکانیکی بالا، مقاومت در برابر حرارت و سایش و همچنین قابلیت ریختهگری عالی، یکی از پرمصرفترین آلیاژهای فلزی در صنعت محسوب میشود. انواع مختلف این آلیاژ بهدلیل تنوع در ساختار و ویژگیهای فیزیکی و شیمایی برای کاربردهای متنوعی مورد استفاده قرار میگیرند. رایجترین کاربردهای چدن به شرح زیر است:

- ساخت بلوک سیلندر و سرسیلندر خودروه

- تولید لولهها و اتصالات فاضلابی

- استفاده در بدنه پمپها، دیگهای بخار و مبدلهای حرارتی

- ساخت وزنهها، چرخدندهها و غلتکهای صنعتی

- تولید صفحهماشینابزار و قطعات ماشینآلات کشاورزی

ترکیب شیمیایی چدن

همانطور که از ابتدا گفتیم، این آلیاژ از ترکیب سه عنصر اصلی و برخی از عناصر فرعی تشکیل شده است. اما در زمان ترکیب این عناصر با یکدیگر باید مقادیر مشخصی از آنها را در ترکیب قرار داد تا چدن خاصیت خود را حفظ کرده و ناخالصی زیادی نداشته باشد. در میان این ترکیب، آهن بیشترین سهم را با حدودا ۹۲ درصد به خود اختصاص داده است. در رتبه بعدی کربن قرار دارد که حدود ۲ الی ۴ درصد از ترکیب چدن را تشکیل میدهد و پس از آن هم سیلیسیم با حضور ۱ الی ۳ درصدی خود باعث ایجاد تفاوت بین فولاد و چدن میشود. حدود یک درصد دیگر هم میماند که مختص عناصری است که کمتر در ترکیبات چدنی یافت میشوند.

- منگنز

- فسفر

- گوگرد

کدام فلز در ساختار چدن استفاده می شود؟

ترکیبات شیمایی و آنالیز هرکدام از انواع ساختار چدن در جدول زیر قابل نمایش است. لذا همانطور که مشاهده میکنید، کربن و سیلیسیم جزو اصلیترین عناصر آلیاژی در ساختار چدن محسوب میشوند

گاهی برای اصلاح تغییر و ساختار چدن، عناصر دیگری (با مقادیر متفاوت) به این مواد اولیه محصولات فولادی اضافه می شوند. این عناصر عبارتند از:

- آلومینیوم

- منیزیم

- مس

- سدیم

- کروم

- وانادیم

- دیگر فلزات

ویژگیهای چدن

ویژگیهای منحصربهفرد و خاص چدن باعث شده تا مورد نظر افراد مختلفی قرار بگیرد و توجه را به سمت خود جلب کند. از مهمترین ویژگیهای این آلیاژ، میتوان به موارد زیر اشاره کرد:

- بدون داشتن حالت خمیری از جامد به مایع تبدیل میشود.

- قابلیت چکشخواری دارد.

- سخت و شکننده است.

- زنگزدگی در آن دیرتر اتفاق میافتد.

- در برابر حرارت مقاوم است.

- انواع مختلفی دارد به همین خاطر طیف وسیعی از کاربردها را پوشش میدهد.

- قیمت مناسب دارد.

- داراری وزن سنگین است.

نقطه ذوب چدن

چدن به دلیل وجود ناخالصی در آهن خام و میزان ناخالصی که وارد ترکیبات خود میشود، نقطه ذوب پایینتری را نسبت به عناصر تشکیلدهنده دارد. نقطه ذوب چدن چیزی در حدود ۱۴۲۰ تا ۱۴۷۰ درجه کلوین است. این ترکیب به دلیل داشتن نقطه ذوب پایین، سیالیت، قابلیت ریختهگری، ماشینکاری و مقاومت به سایش استفاده میشود و به ماده مهندسی با دامنه وسیعای از کاربرد تبدیل شده است.

تفاوت چدن با فولاد

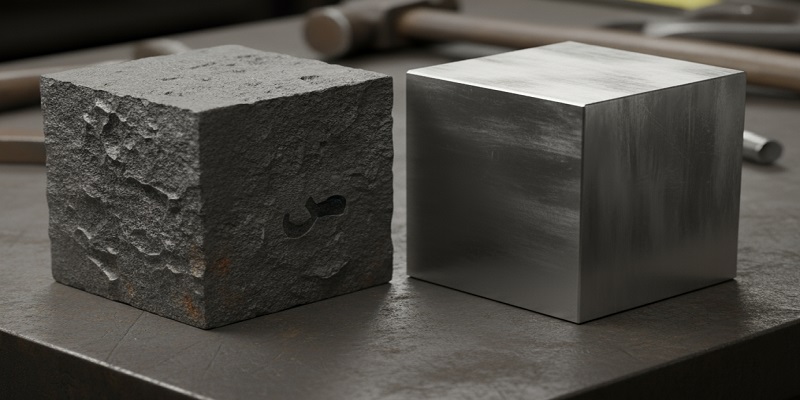

اصلیترین تفاوتی که میان فولاد و چدن وجود دارد، ترکیبات آنها است. شاید در وهله اول به نظر برسد که فولاد و چدن بسیار به یکدیگر نزدیک هستند و چون از یک ماده اصلی به اسم آهن تشکیل شدند، پس خواص یکسانی هم دارند. سیسلسیم مادهای است که تنها در این نوع مواد اولیه محصولات فولادی به کار رفته و تفاوت بزرگی را میان ساختار چدن و فولاد رقم زده است. مورد بعدی میزان کربن استفاده شده در هرکدام از این آلیاژهاست. درصد کربن به کار رفته در فولادها، کمتر از ۲ درصد است، در حالی که در چدن این مقدار به بین ۲ تا ۴ درصد میرسد. همچنین چدن در مقایسه با فولاد خمشپذیری و انعطافپذیری کمتری دارد.

یکی از مهمترین راههایی که میتوان مواد اولیه تولید فولاد را از فولاد تشخیص داد، انجام تست جرقه است. در طول این تست اگر جرقه کم و قرمز رنگ باشد، فلز مربوطه قطعا چدن است. اما در صورتی که جرقه سفید و بلند باشد، فلزی که در حال تست آن هستید، فولاد است. این روش مبتدی است، اما برای افراد حرفهای روشهای تشخیص دیگری هم مثل تست براده و نگاه کردن به سطح دو فلز وجود دارد.

خواص فیزیکی و شیمیایی انواع چدن

حالا که با انواع چدن و خواص شیمیایی آنها آشنا شدید، نوبت بررسی خواص فیزیکی این آلیاژهاست. ویژگیهای فیزیکی هر ماده از طریق آزمایشهای مختلف سنجیده میشود تا میزان عملکرد و کیفیت آن مشخص گردد. در مقایسه با فولاد زنگنزن، چدن خصوصیات فیزیکی متفاوتی دارد که در ادامه به آنها میپردازیم. بررسی خواص فیزیکی انواع چدن معمولاً زیر نظر انجمن بررسی مواد آمریکا (ASTM) انجام میشود. این استانداردها، مانند ASTM A48 برای چدن خاکستری، اطمینان میدهند که هر آلیاژ از کیفیت و ترکیب مناسبی برخوردار است. رعایت این مشخصات هنگام جوشکاری یا ترکیب دو قطعه اهمیت زیادی دارد، زیرا تفاوت در خواص مکانیکی میتواند منجر به شکستگی یا آسیب سازهای شود. در ادامه، به چند ویژگی مکانیکی اصلی چدن و نقش هر یک اشاره میکنیم.

- سختی: مقاومت مواد در برابر سایش و فرورفتگی

- شکلپذیری: توانایی تغییر شکل مواد بدون شکستگی

- الاستیسیته: توانایی مواد پس از تغییر شکل در بازگشت به ابعاد اصلی

- انعطافپذیری: توانایی تغییر شکل مواد تحت فشار بدون پارگی

- مقاومت کششی: تحمل بیشترین تنش طولی یک ماده بدون پاره شدن

- مقاومت در برابر خستگی: مقاومت در برابر بالاترین استرسی بر ماده برای تعداد مشخصی از چرخهها بدون شکستن

استاندارد انواع چدن

معمولا استاندارد چدنها با توجه به شکل گرافیت ها طبقه بندی خواهد شد، لذا قابل اهمییتترین استاندارد انواع چدن متشکل از موارد زیر است:

- استاندارد DIN: خاکستری

- استاندارد ASTM : داکتیل

- استاندارد EN: اروپایی برای کروی یا نشکن

مراحل تولید شمش و انواع چدن

در اولین مراحل برای تولید از کورههای بلند برای تولید قطعات چدنی و ریختن مذاب آهن خام داخل آن استفاده میکردند. بعد از گذشت چندین سال، کورههای کوپل پا به عرصه نهادند تا تولید آنها را آسانتر کنند. بعد از آمدن این کورهها، شمش به دست آمده از کورههای بلند را در این کورهها ذوب میکردند و از چدن مذابی که به دست میآمد، اقدام به ریختهگری قطعات میکردند.

با پیشرفت تکنولوژی و تولید آهن اسفنجی و همچنین ورود کورههای الکتریکی به خصوص کورههای القایی به بازار، تولید چدن از طریق این کورهها بسیار راحتتر صورت میگرفت. به دلیل وجود ذخایر غنی در کشور ایران، هم اکنون 20 درصد کارگاههای ریختهگری و کارخانهها از کورهی بلند برای تولید این نوع محصول فولادی استفاده میکنند و بقیه فرآیند نوین آن را انجام میدهند. فرآیند تولید ساختار چدن به شکلی قدیمی هم به محیط زیست آسیب میرساند و هم کار را برای تولیدکنندگان و ریختهگران سخت میکرد.

استفاده کاربردی از چدن در صنایع مختلف

امروزه انواع چدن در صنایع مختلف مورد استفاده قرار میگیرد. شناخت کامل انواع چدن به شما کمک میکند تا برای موقعیتی که دارید، انتخاب بهتری داشته باشید. چدن به دلیل سختی و مقاومت بالا در مقابل سایش در صنایع متعدد استفاده زیادی همچون دیسکهای ترمز، چرخ دنده و صفحه دنده، زنجیر چرخ، ظروف آشپزی، قطعات معماری تزئینی، شفتها و میلهها در انواع مختلف و … دارد. در این مقاله سعی کردیم که این محصول فولادی را به صورت کامل و جامع مورد بررسی قرار دهیم و جوانب و انواع مختلف آن را به شما معرفی کنیم. امیدواریم که این مطلب مورد استفاده شما قرار گرفته باشد و منتظر شنیدن نظرات و تجربیات شما در مورد چدن و انواع آن هستیم.