آیا میتوان از آهن خالص تیرآهن ساخت؟

- آهن خالص چیست و چه ویژگیهایی دارد؟

- تفاوت آهن خالص با فولاد در چیست؟

- چرا از آهن خالص در تولید تیرآهن استفاده نمیشود؟

- تیرآهن از چه جنسی ساخته میشود؟

- خواص مکانیکی موردنیاز برای تولید تیرآهن

- فرآیند تولید تیرآهن و نقش مواد آلیاژی

- آیا تیرآهن از فلز بازیافتی ساخته میشود یا مواد خام؟

- مزایا و معایب فرضی تیرآهن با آهن خالص

- چرا فولاد، انتخاب بهتری نسبت به آهن خالص است؟

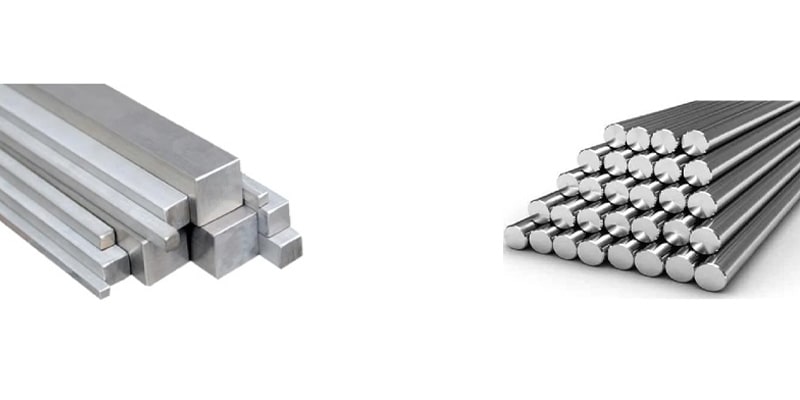

بازاریها و صنعتگران برای انواع پروفیلها و مقاطع از اصطلاح «آهنآلات» استفاده میکنند. بههمینخاطر بسیاری از افراد تصور میکنند جنس مقاطعی چون تیرآهن، میلگرد، نبشی، ناودانی یا سایر پروفیلها از آهن خالص است. اما متریال ساخت این پروفیلها، آلیاژ آهن است که با درصدهای مختلف از عناصر دیگری چون کربن ترکیب میشود تا ویژگیهای مناسب مثل مقاومت بالا داشته باشد. آهن خالص متریالی کاملا متفاوت با آلیاژهای آهنی است و به تنهایی برای ساخت محصولاتی چون تیرآهن کاربرد ندارد. در این مقاله ساخت تیرآهن از آهن خالص را بررسی میکنیم و توضیح میدهیم که چرا برای ساخت پروفیلها باید آهن را به فولاد تبدیل کرد.

آهن خالص چیست و چه ویژگیهایی دارد؟

آهن خالص (Pure Iron)، عنصری است که بیش از 99.9 درصد آن از آهن تشکیل شده است و هیچ عنصر اضافهای مثل کربن، گوگرد، فسفر یا منگنز در آن وجود ندارد. این قطعه فولادی بسیار نرم و انعطافپذیر بوده و مقاومت کششی چندانی ندارد و با ضربه بهراحتی تغییر شکل پیدا میکند. در مقابل، آهن غیرآلیاژی مقاومت چندانی در برابر سایش و خوردگی ندارد. همه این ویژگیها برخلاف چیزی است که ما از فولاد میشناسیم.

ترکیب آهن خالص با سایر عناصر، آلیاژهایی مثل فولاد میسازد که مقاومت و استحکام بسیار زیادی دارند و برای پروژههای سنگین مثل ساختمانسازی مناسب هستند. این محصول قیمت بالایی دارد و فقط برای کاربردهای خاص مثل ساخت قطعات الکترومغناطیسی، هسته ترنسفورماتورها و تحقیقات آزمایشگاهی مورد استفاده قرار میگیرد.

تفاوت آهن خالص با فولاد در چیست؟

فولاد همچون آهن خالص، از آهن تشکیل شده با این تفاوت که درصد خلوص کمتری داشته و آلیاژ آن از ترکیب با عناصری ساخته شده که ویژگیهای مکانیکی مورد نیاز برای صنایع را فراهم میکنند. درصد کربن بهکاررفته در آلیاژ فولاد حدود 15 تا 25 درصد است، اما در شمش آهن، کمتر از 0.1 درصد کربن وجود دارد. در ترکیبات شیمیایی فولاد، باتوجهبه نوع آن، آلیاژهای دیگری چون سیلیسیم، منگنز، گوگرد و فسفر هم وجود دارد، اما در ترکیبات شمش آهن، هیچ عنصر آلیاژی بهکار نمیروند.

ویژگیهای مکانیکی آهن خالص و فولاد نیز کاملا با یکدیگر تفاوت دارد. شمشهای آهن نرم، انعطافپذیر و چکش خوار هستند و در برابر فشار و بار مقاومت چندانی ندارند. این شمشها در برابر ساییدگی و خوردگی آسیبپذیر هستند و در شرایط نامطلوب، سریع زنگ میزنند. در مقابل، فولاد استحکام بالایی دارد و بهخوبی فشارهای کششی و خمشی را تحمل میکند. فولاد تنها با فرآیندهای خاص مثل نورد گرم شکل میگیرد و برای برش دادن آن نیز به دستگاههای قدرتمند مثل گیوتین یا اره فلزبر نیاز است.

باتوجهبه تفاوت آهن خالص با فولاد احتمالا متوجه شدهاید که آهن هیچ کاربردی در صنعت ساختمان ندارد و نمیتواند نیازهایی مثل مقاومت در برابر فشار، قدرت تحمل بار و مقاومت در برابر خوردگی را تحمل کند. اما فولاد تمام قابلیتهای مورد نیاز را دارد و پروفیلهای تولیدشده از فولاد مانند تیرآهن جزو اجزای اصلی پروژههای ساختمانی بهشمار میروند.

چرا از آهن خالص در تولید تیرآهن استفاده نمیشود؟

ویژگیهای این شمش آهن، مانع از استفاده آن برای تولید تیرآهن میشود. در ادامه لیست مهمترین علتهای عدم استفاده از این متریال برای ساخت تیرآهن را ارائه میدهیم:

- ضعفهای فنی و نداشتن ویژگیهای مکانیکی مورد نیاز برای تیرآهن

- نداشتن مقاومت کافی در برابر فشار و تحمل بار

- قیمت بالا

- استحکام پایین

- عدم مقاومت در برابر زنگزدگی و خوردگی

- طول عمر کوتاه

اضافه شدن آلیاژ به آهن و استفاده از شمشهای فولادی برای تولید تیرآهن هم ویژگیهای مکانیکی و مشخصات فنی مورد نیاز برای کاربردهای عمرانی و پروژههای سنگین را فراهم میکند و هم قیمت تمامشده تولید تیرآهن را تاحد زیادی کاهش میدهد.

تیرآهن از چه جنسی ساخته میشود؟

تیرآهن معمولا بااستفاده از انواع فولاد در استانداردهای مختلف ساخته میشود. تیرآهنهای فولاد st37 برای پروژههای ساختمانی معمولی و سبک مورد استفاده قرار میگیرند و تیرآهنهای فولاد st52 برای پروژههای سنگین و بزرگ مناسب هستند. فولاد کربنی و آلیاژی در استانداردهای مختلف تولید میشوند تا برای کاربردهای گوناگون مناسب باشند. فولاد st37 رایجترین نوع برای صنعت ساختمان است. در ادامه لیست استانداردهای مختلف فولاد را ارائه میدهیم:

- فولاد st37: قیمت مناسب، استحکام قابل قبول و شکلپذیری بالا.

- فولاد st 52: مقاومت بسیار زیاد، استحکام بالا در برابر تحمل انواع بارها در جهتهای مختلف و انعطافپذیری کم.

- فولاد st 44: مقاومت و سختی بیشتر از st 37، شکلپذیری کمتر و قیمت بالاتر.

دقت داشته باشید که استانداردهای بالا بر اساس DIN آلمان تعریف شدهاند. استانداردهای ASTM آمریکا و EN اروپا نیز انواع فولاد را بر اساس همین معیارها تقسیمبندی میکنند و نامهای منحصربفردی به آنها میدهند. بهعنوانمثال فولاد A572 گرید 50 در استاندارد ASTM، ویژگیهای مشابه فولاد ST52 دارد.

خواص مکانیکی موردنیاز برای تولید تیرآهن

تیرآهن یکی از اجزای اسکلت ساختمان است، نقش مهمی در امنیت و استحکام سازه ایفا میکند و باید استحکام کافی برای تحمل بارها و فشارهای مختلف بر سازه را داشته باشد. این پروفیل همچنین باید در برابر خوردگی و زنگزدگی مقاومت بالایی داشته باشد تا در درازمدت بخاطر زنگزدگی، خواص مکانیکی خود را از دست ندهد. برایناساس، لیست مشخصات مورد نیاز متریالی که برای تولید تیرآهن مورد نیاز است را در ادامه ارائه میدهیم:

- مقاومت فشاری و خمشی

- مقاومت در برابر تغییر شکل بهخصوص هنگام ورود فشارهای خمشی

- جوشپذیری و قابلیت اتصال در سازه

- شکلپذیری و چقرمگی و مقاومت در برابر شکست

- مقاومت حرارتی برای حفظ امنیت سازه در هنگام حوادثی چون حریق

فرآیند تولید تیرآهن و نقش مواد آلیاژی

کارخانههای تولید تیرآهن معمولا بیلتها یا شمشهای فولادی را بهصورت آماده از تولیدکنندههای فولاد میخرند و آنها را به تیرآهن تبدیل میکنند. فرآیند تولید فولاد استاندارد و اضافه کردن آلیاژها در کارخانههای ذوب آهن انجام میشود. در این کارخانهها مواد اولیه شامل آهن خالص و عناصر آلیاژی در کوره بههمراه یکدیگر ذوب میشوند. مهندسان متالوژی درصد ترکیب آلیاژها را تعیین میکنند. بعد از ذوب شدن، مواد در قالب ریخته میشوند بهشکل بیلت یا بلوم درآیند. بعد از پایان فرآیند ریختهگری، فولادها آماده ارسال به کارخانههای فولاد هستند تا به پروفیلهایی مثل تیرآهن و میلگرد تبدیل شوند.

آلیاژها و عناصر باتوجهبه استاندارد فولاد به آهن خالص اضافه میشود و هرکدام از آنها در ایجاد مشخصات مکانیکی خاصی تأثیر دارد. در ادامه لیست رایجترین آلیاژهایی که برای تولید فولاد به آهن اضافه میشود را بررسی میکنیم:

- کربن: افزایش استحکام و سختی آهن: کاهش شکلپذیری و افزایش شکنندگی فولاد.

- منگنز: افزایش مقاومت فولاد در برابر ضربه و سایش.

- سیلیسیم: بهبود ساختار کریستالی فولاد و افزایش مقاومت کششی.

- کروم: افزایش مقاومت فولاد در برابر خوردگی و زنگزدگی.

- نیکل: افزایش چقرمگی و مقاومت در برابر خوردگی و شکست.

- مولیبدن: افزایش سختی فولاد و مقاومسازی آن برای تحمل دمای بالا.

تیرآهن معمولا با فرآیند نورد گرم ساخته میشود. در ادامه برای اطلاعات بیشتر شما، مراحل کلی این فرآیند را توضیح میدهیم:

- پیشگرمایش شمش فولاد تا دمای 1200 درجه

- عبور بیلتهای گرم از میان غلطکهای نورد گرم

- شکل گرفتن بیلتها به فرم تیرآهن I یا H

- برش تیرآهن در طولهای مشخص (6 یا 12 متری)

- خنک کردن تیرآهنهای آماده

- کنترل نهایی کیفیت

دقت داشته باشید که بعضی از کارخانهها، تیرآهن گالوانیزه تولید میکنند. گالوانیزاسیون مقاومت تیرآهن در برابر خوردگی و زنگزدگی را دوچندان میکند. برای تولید تیرآهن گالوانیزه، ابتدا پروفیلها را بااستفاده از نورد گرم تولید میکنند. بعد از خنک شدن، سطح آن را اسیدشویی و چربیزدایی میکنند و در یک حوضچه حاوی فلز روی در حالت مذاب (دمای 450 درجه سانتیگراد) فرو میبرند. سطح تیرآهن به روی آغشته میشود. سپس تیرآهن را از حوضچه بیرون میآورند و آن را خنک میکنند.

آیا تیرآهن از فلز بازیافتی ساخته میشود یا مواد خام؟

قراضههای آهن و فولاد یکی از مهمترین متریال در کارخانههای ذوب آهن و فولاد هستند و بهعنوان مواد اولیه برای تولید بسیاری از مقاطع فولادی مورد استفاده قرار میگیرند. البته کارخانهها معمولا از ترکیب بین فلز بازیافتی و مواد خام استفاده میکنند تا مشخصات فنی تیرآهن مطابق با نیاز باشد. تولید بیلت فولادی بااستفاده از قراضه آهن سریعتر انجام میشود، چون مراحلی مثل استخراج آهن و احیای سنگ آهن در آن وجود ندارد. ازطرفدیگر، هزینه استفاده از فلزهای بازیافتی کمتر از استفاده از مواد خام است و از نظر زیستمحیطی هم مزایای بسیاری دارد. کاهش تولید ضایعات، کاهش مصرف انرژی برای ذوب آهن و کاهش نیاز به استخراج از معادن مزیتهای زیست محیطی استفاده از قراضهها هستند.

فلزهای بازیافتی از منابع مختلفی مثل ضایعات ساختمانی، بدنه خودروهای فرسوده، ضایعات صنعتی و ابزارها و ماشینآلات قدیمی به دست میآیند. مهمترین چالش برای استفاده از فلزات بازیافتی بهعنوان متریال ساخت پروفیلهای فولادی، ناخالصیها و آلودگیهای آنهاست. تولیدکنندهها ابتدا باید ناخالصیهایی مثل فلزهای اضافی ترکیبات، پلاستیک و روغنها را از فلزات بازیافتی پاک کنند و سپس آنها را به چرخه تولید پروفیلهای فولادی برگردانند. تولیدکنندههای مقاطع فولادی نیز باید قبل از استفاده از قراضهها، ترکیبات شیمیایی آنها را مورد بررسی قرار دهند و درصورت نیاز به تغییر با ذوب آنها و ترکیب با مواد خام، ترکیب شیمیایی استاندارد را برای فولاد بسازند.

مزایا و معایب فرضی تیرآهن با آهن خالص

آهن خالص، بهصورت طبیعی در طبیعت وجود ندارد. سنگ آهن با ناخالصی و بهصورت آلیاژ به دست میآید. اگر فرض کنیم هزینه و انرژی لازم برای ساخت بیلت از شمش آهن وجود داشته باشد و تیرآهن با استفاده از این محصول تولید شود، مزایایی بهدنبال دارد که عبارتند از:

- شکلپذیری بالا

- امکان نورد سادهتر

- خواص مغناطیسی مطلوب (این خاصیت تنها در کاربردهای خاص میتواند یک مزیت بهشمار رود!)

اما معایب تولید تیرآهن با آهن خالص بسیار بیشتر از مزایای آن است. بههمینخاطر بهجای آهن، از فولاد برای تولید تیرآهن استفاده میکنیم. چالشهایی که صنعتگران درصورت استفاده از تیرآهنی از این جنس با آن مواجه میشوند را در ادامه لیست میکنیم:

- استحکام بسیار پایین و خم شدن تیرآهن بهمحض ورود کمترین میزان فشار

- هزینه بسیار زیاد برای خالصسازی آهن و پیچیده بودن فرآیند آن

- طول عمر پایین

- زنگزدگی و خوردگی بعد از چند ماه

- کاهش امنیت سازه

- نداشتن مقاومت در برابر افزایش دما یا رطوبت

چرا فولاد، انتخاب بهتری نسبت به آهن خالص است؟

فولاد آلیاژی است که درصد بالای آن را آهن تشکیل میدهد و ترکیباتی مثل کربن برای ارتقای مشخصات مکانیکی به آن اضافه میشود. مهندسان متالوژی با درنظر گرفتن ترکیبات مناسب برای آلیاژ فولاد، متریالی تولید میکنند که استحکام بالایی داشته باشد، بهاندازه کافی شکلپذیر باشد و در برابر فشار و زنگزدگی و خوردگی مقاومت کافی داشته باشد. چنین متریالی برای ساخت تیرآهن و استفاده در کاربردهای صنعتی و ساختمانی بسیار مناسب و مقرون بهصرفه است. اگر آهن خالص و بدون آلیاژ برای ساخت تیرآهن مورد استفاده قرار گیرد، هم بسیار گران تمام میشود و هم مشخصات فنی مورد نیاز برای سازههای مختلف را ندارد و عملا غیرکاربردی است.