برشکاری چیست و انواع آن

تا به حال فکر کردهاید وقتی یک قطعه فلزی دقیق و منظم بریده میشود، پشت صحنه چه اتفاقی افتاده است؟ اینجا دقیقاً جاییست که «برشکاری» وارد عمل میشود. اگر بخواهیم خیلی ساده بگوییم برشکاری چیست، باید آن را فرآیندی بدانیم که طی آن مواد مختلف، بهویژه فلزات، با دقت بالا به قطعات دلخواه برش داده میشوند. این کار ممکن است با ابزارهای دستی، دستگاههای مکانیکی یا حتی فناوریهای پیشرفتهای مثل لیزر انجام شود. برشکاری نهتنها در ساخت سازههای فلزی و تجهیزات صنعتی، بلکه در صنایع خودروسازی، ساختمانسازی، پتروشیمی و حتی هنرهای فلزی نقشی کلیدی دارد. اهمیت این فرآیند زمانی بیشتر نمایان میشود که بدانیم کوچکترین خطا در برش، میتواند کل پروژه را دچار مشکل کند. در ادامه این مقاله، بهطور کامل با انواع روشهای برشکاری، کاربردها و نقش آن در صنعت آشنا میشوید.

برش کاری چیست؟

برشکاری یکی از ابتداییترین و در عین حال پراهمیتترین فرآیندها در صنعت فلزکاری و ساختوساز است. اگر بخواهیم به زبان ساده برشکاری را تعریف کنیم، میتوان گفت که برشکاری به فرآیند جداسازی یا قطعهقطعه کردن فلزات، ورقها یا سایر مواد با استفاده از ابزارهای خاص گفته میشود. این فرآیند ممکن است بهصورت دستی، مکانیکی یا با استفاده از فناوریهای پیشرفته مانند لیزر، پلاسما و جت آب انجام شود. برشکار فردی است که با تکیه بر مهارت و تجربه، عملیات برش را با دقت بالا و طبق نقشه فنی اجرا میکند. وظایف او بسته به نوع پروژه میتواند شامل انتخاب روش مناسب برش، تنظیم دستگاهها، کنترل کیفیت و رعایت نکات ایمنی باشد. هدف اصلی در برشکاری، دستیابی به قطعاتی با ابعاد دقیق و آمادهسازی آنها برای مراحل بعدی تولید یا مونتاژ است. بسته به نوع ماده، ضخامت آن، و هدف برش، روشهای مختلفی برای این کار استفاده میشود.

انواع روشهای برشکاری فلزات

به طور کلی برشکاری انواع فلزات به دو روش مختلف انجام میشود که آنها را به عنوان برشکاری به روش گرم و برشکاری به روش سرد میشناسند. انتخاب هریک از این روشها بستگی به نوع فلز و ویژگیهای آن دارد. در ادامه با این دو روش و موارد استفاده از آنها بیشتر آشنا خواهیم شد. انواع برشکاری فلزات به شرح زیر است:

- برشکاری گرم

از روش گرم برای برش فلزاتی استفاده میشود که سختی بالایی دارند، به طور کلی فلزاتی که درصد کربن آنها بیش از ۰.۲٪ باشد به عنوان فلزات سخت یا سنگین شناخته میشوند. منظور از برشکاری گرم این است که برای انجام آن فلز باید به درجه حرارت مشخصی برسد تا عمل برشکاری روی آن صورت بگیرد. اینکه میزان افزایش دما تا چه میزان باید صورت بگیرد نیز به نوع فلز بستگی دارد. مسئله مهم در برشکاری این است که فلزات طی این فرآیند به هیچ عنوان نباید تغییر ماهیت دهند و در پایان عمل برشکاری باید دقیقا تمام ویژگیهای شیمیایی و فیزیکی خود را حفظ کنند. ایجاد هرگونه تغییر در ویژگیهای فلزات طی هر فرآیند صنعتی، باعث بروز مشکل در محصولاتی خواهد شد که در نهایت با استفاده از این قطعات فلزی ساخته میشوند.

به طور مثال اگر طی فرآیندی مثل برشکاری دمای ورق فولادی بیش از اندازه بالا برود طبیعتا تغییراتی در ماهیت شیمیایی ورق ایجاد خواهد شد که باعث میشوند ورق فولادی دیگر کیفیت سابق خود را نداشته باشد. بنابراین تنظیم میزان گرمایی که طی برشکاری گرم به فلز داده میشود بسیار مهم است. عمل برشکاری گرم با استفاده از دستگاهها و ابزار مختلفی صورت میگیرد که در ادامه به آنها اشاره خواهیم کرد.

از جمله مزایای برشکاری گرم میتوان گفت که در این روش هیچگونه تراشهای ایجاد نمیشود و در واقع سرعت برشکاری فلز بسیار بالا خواهد بود. همچنین این برشکاری با روش کامپیوتری، حکاکی و غیره متناسب است و عملیات بر به صورت مکانیزه انجام خواهد شد. اما از معایب این روش برشکاری فلزات هم نمیتوان چشم پوشی کرد. در واقع بر اثر این روش ممکن است احتمال انفجار، سوختگی، پخش مواد مذاب بالاتر رفته و به طور کلی ایمنی برشکاری گرم پایین است. همچنین تغییر ساختار فیزیکی محل برش فلز و تولید گاز و مواد سمی هم از دیگر معایب روش برشکاری گرم هستند.

- برش هواگاز

برش هواگاز یا هوابرش یکی از روشهای مرسوم و البته ارزانقیمت برای برش دادن انواع فلزات سنگین است که در آن از ترکیب سوخت و اکسیژن برای ایجاد حرارت بالا و برش فلزات استفاده میشود. نخستین بار در سال ۱۹۰۳ دو مهندس فرانسوی از این روش برای برش ورقهای فولادی استفاده کردند و طی آن با استفاده از اکسیژن خالص (برای ذوب قطعهکار) و سوخت گازی دمایی معادل ۲۰۰۰ تا ۴۰۰۰ درجه سانتیگراد به وجود آوردند. برای برش قطعات آهنی با استفاده از دستگاه هوابرش ابتدا منطقه موردنظر را با استفاده از مشعل برش به دمای برافروختگی میرسانند و سپس با ایجاد یک جریان اکسیژن فلز را میسوزانند. طی این فرآیند فلز به صورت گل اکسیدشده درمیآید و منطقه مورد نظر برش خواهد خورد. علت استفاده هوابرش در برشکاری نبشی و ناودانی دلایل متعددی دارد و قیمت آن نیز به صرفه تر است.

در روش برشکاری هوا گاز میتوان با استفاده از سوخت گاز بر روی فلز برش انجام داد. این روش همچنین قدمت زیادی دارد و یکی از به صرفهترین روشهای برشکاری فلزات تا به امروز محسوب میشود. امروزه در تولیدیهای کوچک از روش برشکاری هواگاز برای جوش دادن فلزات، لوله ها، تعمیرات و ساخت کارهای هنری مبتنی بر فلز استفاده میکنند.

از هوابرش برای برشکاری قطعات فلزی با ضخامت ۶ تا ۲۵ میلیمتر استفاده میشود و از طریق آن میتوان انواع فلزات مختلف از جمله ورق سیاه، گالوانیزه و استیل را برش داد. یکی از نقاط ضعف استفاده از روش هواگاز دقت پایین آن است که در نتیجه آن برش آنچنان تمیزی ایجاد نمیشود اما به دلیل مقرونبهصرفه بودن این روش در برخی شرایط که ظرافت کار اهمیت چندانی ندارد میتوان از آن استفاده کرد.

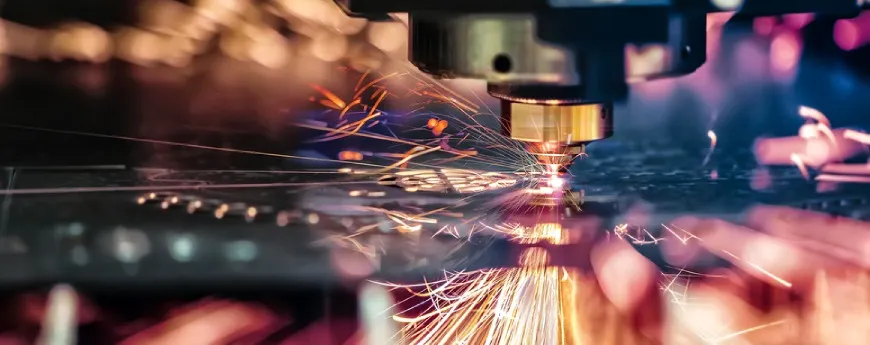

- برش لیزری

یکی از قدیمیترین و کاربردیترین روشهای برش فلزات، استفاده از دستگاه لیزر است. در واقع در این روش تابش پرتو گرم و پرفشار لیزر باعث ایجاد یک خراش ریز بر روی سطح فلز و سپس برش آن به صورت یکنواخت و یکدست میشود. همچنین از آنجایی که در این روش هیچ سطح تماسی بین فلز و دستگاه وجود ندارد؛ برش بسیار تمیز خواهد بود. سرعت برش لیزری هم بسیار بالا است و از این روش میتوان در صنایع نظامی، پزشکی، هوایی، آزمایشگاهی، پژوهشی استفاده کرد. همچنین از آنجایی که امکان نصب لیزر به کامپیوتر وجود دارد؛ با استفاده از لیزر میتوان برشهای مختلفی بر روی سطح فلز ایجاد کرد.

به دلیل دقت بالایی که این روش دارد ورق، پروفیل یا لوله برش خورده کمترین میزان تغییرات را خواهد داشت و کار نیز با ظرافت و تمیزی فوقالعادهای انجام میشود. با استفاده از لیزر میتوان ورقهایی با ضخامت ۰.۲ تا ۲۰ میلیمتر را با میزان دقت ۰.۰۱ میلیمتر برش داد. از دستگاه لیزر برای برش انواع قطعات فلزی مثل آهن، فولاد، آلومینیوم و مس استفاده میشود. قیمت مس و سایر فلزات برش خورده با لیزر، می تواند اندکی از محصولات برش نخورده بیشتر باشد.

- برش پلاسما

از روش پلاسما نخستین بار در سال ۱۹۸۰ برای برش قطعات آهنی و فولادی استفاده شد. برشکاری گرم به روش پلاسما به این صورت انجام میشود که ابتدا هوای فشرده به همراه یکی از گازهای نجیب (هلیوم، نئون، آرگون، کریپتون، زنون، رادون و اوگانسون) با فشار زیاد به داخل نازل دستگاه دمیده میشوند، در همین لحظه قوس الکتریکی بین گاز و سطح باعث ایجاد برشی خواهد شد و پس از آن گاز به حالت پلاسما تغییر میکند. از جمله مزیتهای برشکاری گرم به روش پلاسما میتوان به سرعت بسیار بالای آن اشاره کرد، همچنین در این روش هیچ تراشه فلزی ایجاد نمیشود. تنها نقطه ضعفی که میتوان درمورد این روش عنوان کرد هزینه نسبتا بالای آن است که آن هم به دلیل استفاده از تجهیزات مختلف در این روش از جمله منبع تغذیه، سیستمهای خنککننده، کابل و اتصالات است.

در صنایع از گازهای یونیزه گرم شده تا دمای بالای 200000 درجه سانتیگراد برای ذوب مواد فلزی به روش پلاسما استفاده میکنند. در این روش، گازها با فشار بسیار زیادی خارج میشوند و با ذوب فلز، بر روی آن برش ایجاد میکنند. در واقع در این روش، با عبور گاز از دهانه نازل، پلاسما تشکیل شده و در اثر تماس نوک کاتر حاوی پلاسما با فلز، برش انجام خواهد شد. البته به دلیل رسانا بودن پلاسما، در این روش میز برش قطعه باید حتما با سطح زمین تماس داشته باشد.

- برش CNC

روش CNC را نیز میتوان یکی از روشهای بسیار دقیق برشکاری گرم معرفی کرد. CNC مخفف Computer Numerical Control به معنای کنترل عددی توسط کامپیوتر است. این دستگاه شامل یک میکروکامپیوتر میشود که به صورت دقیق میتوان آن را برنامهریزی کرد و دستورات لازم برای انجام برش را در آن وارد کرد. نتیجه کار نیز یک برش عالی و بینقص است زیرا کار به دقیقترین شکل ممکن برنامهریزی و اجرا شده است. برنامه داده شده به دستگاه CNC در حافظه دستگاه ذخیره میشود و درنتیجه میتوان از آن برای انجام برشهای بعدی نیز استفاده کرد. برای کارهای انبوه که نیاز است شکل و دقت همه کارها به صورت همسان اتفاق بیافتد استفاده از دستگاه CNC میتواند یکی از بهترین روشها باشد.

در برش CNC با استفاده از کامپیوترهای هوشمند میتوان عملیات برش فلز را انجام داد. در واقع در این روش ابعاد برش فلز وارد کامپیوتر میشود و هیچگونه دخالت دستی وجود نخواهد نداشت. در روش برشکاری CNC باید به جنس و ضخامت فلز برای انتخاب هر کدام از تکنیکهای برش لیزر ، هوا برش ، پلاسما و واتر جت توجه کرد.

- برش الکترودی

در این روش برای ایجاد شیار یا سوراخ از الکترودهای برشی استفاده میکنند. معمولا با استفاده از این الکترودها میتوان بر روی قطعات چدنی، فولادی و غیره سوراخهای یکنواخت و دقیقی را ایجاد کرد.

الکترودها قطعات میلهای شکل باریکی هستند که با استفاده از آنها میتوان برشکاری انجام داد. در این روش برشهایی که ایجاد میشوند نسبتا دقیق هستند اما نمیتوان گفت دقت آنها با روش لیزری و CNC برابری میکند. از الکترودها فقط برای ایجاد برش استفاده نمیشود و با آن به تناسب کار میتوان سوراخ نیز در قطعه فلزی ایجاد کرد. از این روش بیشتر برای برش قطعات فولادی و چدنی استفاده میشود.

- برش با سنگ فرز

برش با دستگاه فرز نیاز به مهارت بالایی ندارد؛ اما هنگام کار با این وسیله جهت برش قطعات فلزی، باید حتما موارد ایمنی را رعایت کنید. همچنین توجه داشته باشید که استفاده از دیسک اختصاصی فلزات برای انجام برش، زدودن زنگ و رنگ، سایش، آماده سازی فلز برای جوشکاری و سایر موارد الزامی است.

- برش دیسکی آتشی

تیغ اره دیسکی آتشی یکی از انواع ابزارهایی است که به خوبی میتواند در هر محدوده دمایی عملیات برش فلز را انجام بدهد. این تیغ ارهها سرعت برش را هم بالاتر میبرند و عملیات برش بدون دخالت دست انجام خواهد شد. همچنین نیروی محرک این تیغ ارهها در موتور آنها میتواند بنزین، برق یا هوا باشد.

در این روش از دستگاهی به نام اره دیسکی آتشی استفاده میشود، این دستگاه شامل یک دیسک یا صفحه دایرهای است که لبههای شیاردار و بسیار تیزی دارد، دیسک به وسیله موتور دستگاه و با استفاده از برق ولتاژ بالا با سرعت زیاد شروع به حرکت میکند. تیغه در اثر برخورد بسیار سریع با محل مورد نظر حرارت بالایی تولید میکند و به این ترتیب عمل برش به راحتی انجام میشود. استفاده از ارههای دیسکی آتشی روش آنچنان ایمنی برای برشکاری نیست و احتمال ایجاد شکستگی دیسک در زمانی که با سرعت بالا در حال حرکت است میتواند برای اپراتور خطرآفرین باشد، بنابراین اخیرا میزان استفاده از این دستگاه کم شده و در حد امکان از روشهای جایگزین برای عمل برشکاری گرم استفاده میشود.

- برشکاری سرد

روش دیگری که میتوان با استفاده از آن اقدام به برش انواع فلز کرد؛ برش سرد است. در این روش بدون بالا بردن دما و حرارت، امکان برش فلز با روشهای خاص وجود خواهد داشت. از جمله روشهای برش سرد فلزات میتوان به روش واترجت، اره نواری، ارده دیسکی و سنگ فرز اشاره کرد.

یعنی درصد عنصر کربن در آنها کمتر از ۰.۲٪ است. برشکاری سرد به دلایلی نسبت به روش گرم محبوبیت بیشتری نیز دارد، یکی از دلایلی که برخی افراد روش برشکاری سرد را به روش گرم ترجیح میدهند عدم استفاده از حرارت بالا در این روش است.

همانطور که پیش از این دیدیم در روش برشکاری گرم بخش موردنظر باید به میزان زیادی حرارت ببیند تا عمل برش اتفاق بیافتد، این مسئله باعث ایجاد تغییراتی هرچند کوچک و جزئی در ماهیت فلزات میشود که با افت کیفیت آن همراه است. در روش برشکاری سرد میزان استفاده از حرارت به نسبت روش قبلی بسیار کمتر است و در نتیجه در پایان فرآیند برشکاری شاهد کمترین میزان تغییرات در قطعه فلزی خواهیم بود. در انجام برشهای سرد از ابزار و دستگاههای مختلفی استفاده میشود در نتیجه انواع برشکاری سرد که بر قیمت ورق پانچ نیز تاثیر دارد را میتوان به شکل زیر معرفی کرد:

- برش با قیچی

یکی از سادهترین روشها برای انجام برشهای سرد استفاده از انواع قیچی است به همین دلیل گاهی اشتباها به عمل برشکاری، قیچیکاری نیز میگویند. این روش یک روش نسبتا ساده برای برشکاری محسوب میشود و با استفاده از آن ورقهای فلزی با ضخامت کمتر از ۳۰ میلیمتر را برش میزنند. قیچیهای مورد استفاده در برشکاری به سه نوع قیچیهای دستی، قیچیهای اهرمی و قیچیهای ماشینی تقسیم میشوند.

از قیچیهای دستی برای برش ورقهایی با ضخامت کمتر از ۱.۵ میلیمتر استفاده میشود و خود شامل ۶ نوع مختلف هستند. هریک از انواع قیچیهای ساده برشکاری تیغههای خاصی دارند که برای ایجاد برشهای متفاوت به کار میروند. قیچیهای اهرمی دارای ۳ نوع ساده، مرکب و ورقبر (وزنهای) هستند و از آنها برای برش ورقهای فولادی با ضخامت حداکثر ۵ میلیمتر استفاده میشود. قیچیهای ماشینی نیز دارای چند نوع مختلف هستند که از جمله آنها میتوان به قیچیهای گردبر و قیچیهای انیورسال اشاره کرد. با استفاده از این قیچیها میتوان قطعات فلزی تا ضخامت حداکثر ۳۰ میلیمتر را برش زد.

- برش با گیوتین

دستگاه گیوتین یک نوع تیغه بسیار قوی است که با استفاده از آن میتوان انواع مواد از جمله کاغذ، چوب و فلز را برش داد. همچنین امروزه استفاده از دستگاه گیوتین محدود شده است و روشهای جایگزینی برای برش فلزات وجود دارد. در گذشته دستگاههای گیوتین با یک تیغه ثابت زیرین و یک تیغه متحرک، ابزار بسیار خوبی برای انجام برش ورقهای فلزی بودند.

با استفاده از گیوتین نیز میتوان قطعات فلزی تا صخامت ۳۰ میلیمتر را برش داد اما مزیت استفاده از گیوتین نسبت به استفاده از قیچی و سایر روشهای دیگر این است که با استفاده از آن میتوان ورقهایی با طول زیاد را به راحتی برید. دستگاه گیوتین شامل دو تیغه است که یکی در پایین و به صورت ثابت قرار دارد و دیگری به صورت متحرک با زاویه ۱ تا ۶ درجه در جهت عمود حرکت میکند. برای انجام برشکاری سرد با استفاده از گیوتین ورق یا قطعه مورد نظر بر روی تیغه زیرین قرار میگیرد و سپس تیغه متحرک از طریق مکانیزم فشار روغن هیدرولیکی بر روی قطعه فرود میآید و عمل برش انجام میشود.

- برش با واترجت

استفاده از واترجت یکی دیگر از روشهای ایجاد برش سرد در انواع قطعات فلزی است. برشکاری با استفاده از واترجت هیچ محدودیت ضخامتی ندارد و با استفاده از این دستگاه میتوان ورقها، میلهها و شمشهای فلزی را با ضخامتهای مختلف برش زد. در دستگاه واترجت برای ایجاد برش از فشار آب به عنوان عامل کمکی در کنار نیروی یک تیغه سنگی بسیار تیز استفاده میشود. ترکیب فشار آب و سنگ سابنده نیرویی معادل ۶۰۰۰ پوند بر اینچ ایجاد میکند و نتیجه کار نیز انجام برشهایی با دقت بالا بدون ایجاد تغییرات چشمگیر در قطعه فلزی است. قیمت لوله آلومینیومی و سایر مقاطعی که با این روش برش می خورند، می تواند از سایر محصولات کمی بیشتر باشد.

در روش برش واتر جت، آب با سرعت ۹۰۰ متر بر ثانیه از یک پمپ خارج میشود و با ورود به یک نازل مواد فلزی مختلفی را برش خواهد داد. معمولا از دستگاههای برش واترجت در کارواش سطح فلزی خودرو را پاکسازی میکنند.

- برش با کاتر

کاتر یک تیغه برنده است که با استفاده از آن میتوان فلزات نازکتر را برش داد. در واقع برای برش فلز با کاتر میزان ضخامت فلز اهمیت داشته و میتوان انواع ورق رنگی و گالوانیزه را با این دستگاه برش داد. همچنین محصولاتی مانند تابلوی راهنمایی رانندگی، داکت های فلزی و ورق های فلزی با برشکاری های تزئینی توسط کاتر و به صورت بسیار ظریف برش خوردهاند.

- برش با وایرکات

فرآیند برش با وایرکات کاملا حرارتی بوده و مناسب قطعات فلزی رسانا است. در این روش با استفاده از یک سیم نازک که به صورت عمودی بر روی قطعه تخلیه الکتریکی انجام میدهد؛ فرآیند برش انجام خواهد شد. در واقع با ورود الکتریسیته، فلز به صورت مقطعی در محل برش ذوب شده و تقسیم آن انجام خواهد شد.

- برش با اره نواری

اره نواری دستگاهی نسبتا ساده است که با استفاده از آن میتوان انواع مختلفی از برشها را ایجاد کرد. یکی از مزایای استفاده از اره نواری کمخطر بودن آن نسبت به سایر روشها است، همچنین قیمت پایین دستگاه و عدم نیاز به سیستمهای گرانقیمت را میتوان مزیت دیگر استفاده از دستگاه اره نواری عنوان کرد. این دستگاه شامل یک میز، گیره نگهدارنده و تیغه برش میشود، برای برشکاری قطعه فلزی را روی میز قرار میدهند، با گیره آن را محکم میکنند، سپس تیغه که بخش متحرک دستگاه است بر روی ورق فرود میآید و عمل برش را انجام میدهد.

برش با اره لنگ

اره لنگ نیز یکی دیگر از دستگاههای برشکاری سرد است که به صورت مکانیکی عمل میکند. برشهای ایجاد شده با استفاده از اره لنگ نیز نسبتا دقیق هستند، همچنین عملکرد این نوع اره نسبت به اره نواری دارای سرعت بیشتری است. مزیت دیگر استفاده از اره لنگ ایمنی بالای آن است، این دستگاه به یک کلید ایمنی خودکار مجهز است که اگر در حین کار تیغه بشکند، دستگاه به صورت خودکار متوقف میشود و در نتیجه استفاده از آن با خطرات کمتری همراه است.

مزایا و معایب برشکاری

برشکاری یکی از فرآیندهای مهم در صنایع فلزی و ساختمانی است که انتخاب روش مناسب آن تأثیر مستقیمی بر کیفیت نهایی کار، سرعت اجرا و هزینههای پروژه دارد. از جمله مزایای انواع برشکاری میتوان به افزایش دقت در اندازهگیری، تسریع روند اجرا و امکان آمادهسازی مقاطع فلزی مطابق با نیاز پروژه اشاره کرد. در مقابل، معایب برشکاری بسته به نوع روش مورد استفاده متفاوت است و میتواند شامل ایجاد پلیسه، کاهش دقت در برشهای دستی، افزایش مصرف انرژی یا بروز خطرات ایمنی در صورت رعایت نکردن اصول کار باشد. آشنایی با مزایا و معایب برشکاری به مجریان پروژه کمک میکند تا با توجه به شرایط کار، نوع فلز و حجم برش، مناسبترین روش را انتخاب کنند و کیفیت و ایمنی را بهطور همزمان ارتقا دهند.

کاربرد برشکاری فلزات

به طور کلی پیشبرد اهداف صنعتی صنایع مختلف بدون استفاده از تجهیزات برشکاری فلزات و قطعات فلزی برش خورده تقریبا غیر ممکن است! در واقع از گذشته تا به امروز انوع برشکاری فلزات، کاربرد بسیار زیادی در صنایع مختلف برای تولید محصولات جدید داشتهاند. انواع خودرو، قطعات کامپیوتری، تکنولوژیهای پیشرفته و غیره حاصل فرآیند برشکاری فلزات هستند. در واقع همانطور که توضیح دادیم؛ کاربرد برشکاری فلزات در صنایع مختلفی نمایان میشود که در ادامه به آنها اشاره کردهایم:

- خودروسازی

- کشتیسازی

- هواپیماسازی

- ساختمانسازی

- ساخت تجهیزات پزشکی

چرا آشنایی با برشکاری برای هر پروژه صنعتی ضروری است؟

برشکاری فقط یک مرحله از فرآیند تولید نیست؛ بلکه نقطهی آغاز دقت، کیفیت و ایمنی در ساخت بسیاری از قطعات صنعتی و ساختمانی بهشمار میآید. شناخت درست انواع برشکاری، انتخاب ابزار مناسب و آگاهی از مهارتهای یک برشکار حرفهای، میتواند تأثیر چشمگیری در کیفیت نهایی محصول داشته باشد. چه در پروژههای کوچک کارگاهی باشید و چه در مقیاسهای صنعتی بزرگ فعالیت کنید، آشنایی با اصول برشکاری، گامی مهم در مسیر اجرای دقیق، ایمن و مقرونبهصرفه خواهد بود.