فرآیند تولید تیرآهن

تولید تیرآهن یکی از فرآیندهای اساسی در صنعت فولاد است که با نورد گرم انجام میشود. در این فرآیند، شمشههای فلزی در دمای بالا حرارت داده شده و از میان قفسههای نورد عبور میکنند تا به شکل و اندازه نهایی خود برسند. تیرآهنها به دلیل استفاده گسترده در ساختمانسازی، نقش مهمی در تعیین قیمت مسکن دارند. تکنولوژیهای پیشرفته در مراحل مختلف تولید، از جمله ذوب، ریختهگری و پردازش نهایی، به بهبود کیفیت و کارایی این محصولات کمک میکنند. در این مقاله، با مراحل تولید تیرآهن و اهمیت هر یک در صنعت ساختوساز آشنا خواهید شد.

فرآیند تولید تیرآهن چگونه است؟

نورد گرم مهمترین مرحله فرآیند تولید تیرآهن است. باید در نظر داشته باشید که اندازه و استاندار تیرآهن موجب تغییر در فرآیند کلی تولید نمیشود و برای تمام انواع این محصول، نحوه تولید تقریبا یکسان است. این مقطع فلزی به اندازهای در ساختمان سازی پر کاربرد است که قیمت تیرآهن را میتوان یکی از وزنههای سنگین در قیمت مسکن دانست.

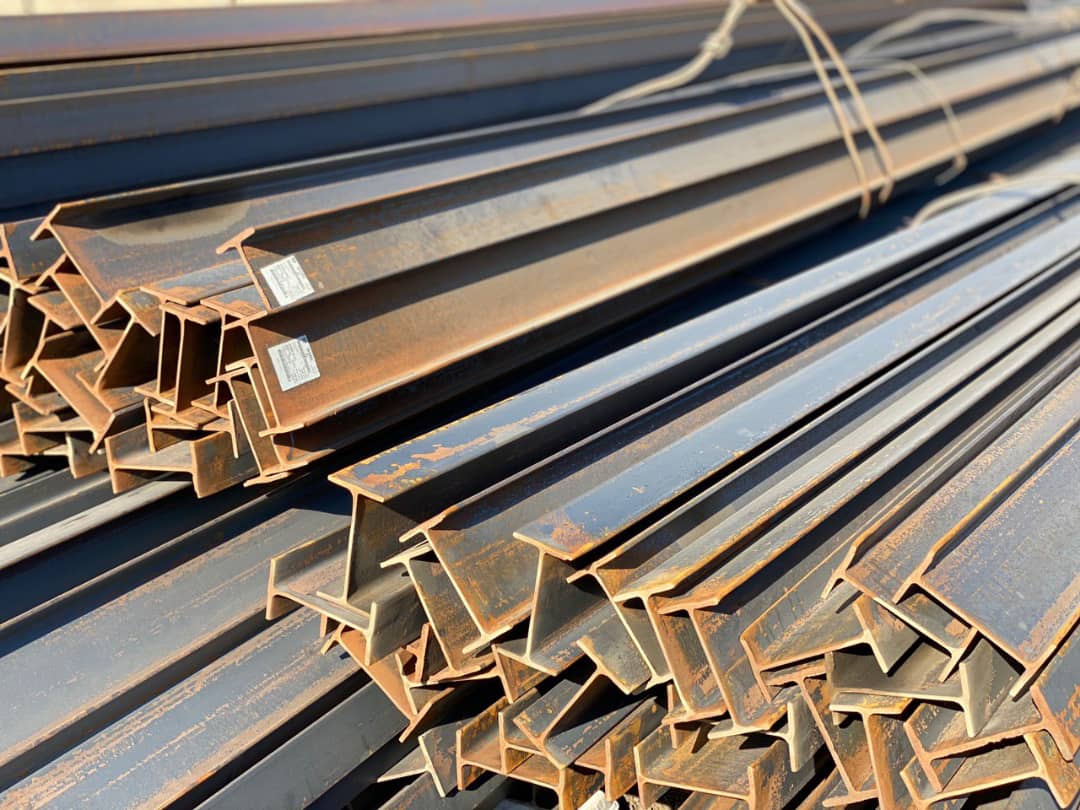

در روش نورد گرم که بسیاری از مقاطع فلزی توسط این روش تولید میشوند و یک روش بسیار رایج برای شکلدهی محصولات فلزی به حساب میآید، از بلوم یا شمشههای فلزی به عنوان ماده اولیه استفاده میشود. شمشه یا بلوم (Bloom) یک فراورده میانی در صنعت فلزات به حساب میآید که طول سطح آن کمتر از ۲۳۰ سانتیمتر مربع است. بلوم فولادی در ساخت مقاطع فلزی از جمله تیرآهن، ریل، ناودانی و نبشی به عنوان ماده اولیه استفاده میشود.

- استفاده از شمشههای فولادی (بلوم): ابتدا از شمشههای فولادی به عنوان ماده اولیه استفاده میشود. این شمشهها دارای سطح مقطع مشخصی هستند که بسته به نوع محصول نهایی، تعیین میشود.

- حرارتدهی شمشهها: شمشهها وارد کورهای با دمای حدود 1100 درجه سانتیگراد میشوند تا به درجه حرارت مورد نیاز برسند.

- ورود به قفسههای نورد: شمشههای حرارت دیده وارد قفسههای نورد میشوند و از طریق عبور از این قفسهها، سطح مقطع آنها به تدریج کاهش یافته و به شکل مورد نظر تبدیل میشوند.

- گذر از قفسههای نورد ابتدایی، میانی و پایانی: ابتدا در قفسه نورد ابتدایی، سطح مقطع شمشه کاهش یافته و طول آن افزایش مییابد. سپس در قفسههای میانی و پایانی، شکل نهایی تیرآهن به دست میآید.

- برش تیرآهن به طولهای مختلف: پس از عبور از تمامی مراحل نورد، تیرآهن به طولهای مختلف برش داده شده و آماده بستهبندی میشود.

تیرآهنها میتوانند به دو روش تولید شوند: یکی از طریق جوشکاری که در آن تختههای آهن کنار هم قرار میگیرند و پس از جوش دادن به شکل تیرآهن درمیآیند، و دیگری با استفاده از کورههای حرارتی که فولاد خمیریشده از میان غلتکها عبور کرده و شکل نهایی تیرآهن به دست میآید.

به طور کلی از کربن برای افزایش مقاومت تیرآهن و رسانش گرمایی بهتر استفاده میشود. استفاده از تیرآهن کربنی در راهآهن و ریلها معمول است. نوع دیگری از تیرآهنها ضدزنگ هستند. در واقع، درصد بالای کروم در آن موجب میشود این تیرآهن در برابر خوردگی مقاومت نماید.

مراحل تولید تیرآهن

تیرآهن یکی از محصولات مهم صنعت فولاد است که در بسیاری از سازهها و ساختمانها به عنوان آلیاژ سازهای استفاده میشود. تولید تیرآهن به چندین مرحله تولیدی تقسیم میشود، که شامل ذوب مواد اولیه، ریختهگری و پردازش نهایی است. در ادامه، فرآیند تولید تیرآهن را به طور کلی توضیح میدهیم:

- ذوب مواد اولیه: فرآیند تولید تیرآهن با ذوب مواد اولیه شامل مواد معدنی مانند سنگ آهن، کربن و سایر افزودنیها آغاز میشود. در این فرآیند، مواد اولیه به صورت پودر یا کلوخه شده و در کورههای ذوب قرار میگیرند. اعمال حرارت و افزودنیهای شیمیایی باعث ذوب مواد اولیه و تبدیل آنها به آهن مایع میشود.

- ریختهگری: پس از ذوب مواد اولیه، آهن مایع در قالبهایی با شکل و اندازه مورد نظر ریختهگری میشود. این قالبها میتوانند قالبهای بلوم یا قالبهای بیلت باشند. در این مرحله، آهن مایع در قالب تا به حالت جامد تبدیل میشود.

- پردازش نهایی: پس از ریختهگری، قطعات تیرآهن حاصل را به صورت نیمهتمام وارد فرآیندهای پردازش نهایی میکنند. این فرآیندها شامل عملیاتی مانند گرم کردن، کرنشدهی، ورقکاری، ماشینکاری و تراشکاری است. با انجام این فرآیندها، تیرآهنها به شکل و ابعاد نهایی خود تبدیل میشوند.

تکنولوژی های پیشرفته در تولید تیرآهن

صنعت تولید تیرآهن نیز همچون صنعت فولاد، از تکنولوژیهای پیشرفته برای بهبود عملکرد، افزایش کارایی و کاهش هزینهها بهرهبرداری میکند. برخی از تکنولوژیهای پیشرفته در تولید تیرآهن عبارتند از:

- تکنولوژی آهنآرایی پیشرفته: این تکنولوژی به کارگیری انواع مختلف فرآیندهای آهنآرایی با هدف بهبود کیفیت و ویژگیهای مکانیکی تیرآهن میپردازد. با استفاده از این تکنولوژیها، تیرآهنهای با کیفیت بالا، با استحکام و سختی بهینه و بدون عیوب تولید میشوند.

- استفاده از مواد اولیه پیشرفته: استفاده از مواد اولیه با کیفیت و استاندارد، میتواند تاثیر مستقیمی بر کیفیت و عمر مفید تیرآهن داشته باشد. استفاده از تکنولوژیهای پیشرفته برای تصفیه و بهبود کیفیت خامهای مورد استفاده در تولید تیرآهن، میتواند عملکرد تولید را بهبود بخشد.

- استفاده از روشهای پیشرفته ذوب: روشهای پیشرفته ذوب آهن و فولاد، میتواند باعث بهبود کیفیت و ویژگیهای مکانیکی تیرآهن تولیدی شود. از جمله این روشها میتوان به ذوب الکتریکی، ذوب آرک الکتریکی، و ذوب القایی اشاره کرد که باعث کاهش آلایندهها و بهبود کیفیت محصول نهایی میشوند.

- استفاده از تکنولوژیهای پیشرفته در عملیات پردازش و اتصال: این تکنولوژیها شامل استفاده از تکنولوژیهای پیشرفته در عملیات پردازش و اتصال تیرآهن هستند. برای مثال، اتصال تیرآهنها با استفاده از تکنولوژیهای جوشکاری پیشرفته مانند جوشکاری الکترونی، جوشکاری لیزری یا جوشکاری مقاومتی میتواند کیفیت و دقت اتصالات را بهبود بخشد.

- کنترل هوشمند و اتوماسیون: استفاده از سیستمهای کنترل هوشمند و اتوماسیونی در تولید تیرآهن، میتواند عملکرد تولید را بهبود بخشد و همچنین کاهش هزینهها و افزایش بهرهوری را ایجاد کند. این سیستمها میتوانند شامل کنترل خطوط تولید، کنترل کیفیت، انتقال خودکار مواد و تجهیزات و سیستمهای هوشمند برای پیشبینی و رصد عملکرد تولید باشند.

- استفاده از تکنولوژیهای پیشرفته در مدیریت انرژی و حفاظت از محیط زیست: در تولید تیرآهن، استفاده از تکنولوژیهای پیشرفته برای مدیریت بهینه انرژی، کاهش آلودگی و حفاظت از محیط زیست از اهمیت ویژهای برخوردار است. این تکنولوژیها میتوانند شامل استفاده از سیستمهای بازیافت و استفاده مجدد از پسماندها، استفاده از سیستمهای خنک کننده هوشمند، بهینهسازی سیستمهای روشنایی و انرژی، و اتخاذ رویکردهای پایدار در تولید باشند.

تکنیکها و روشهای کنترل کیفیت در تولید تیرآهن

کنترل کیفیت در تولید تیرآهن یک عملیات بسیار حیاتی است که به منظور اطمینان از کیفیت بالا و استاندارد تیرآهن تولید شده، انجام میشود. برخی از تکنیکها و روشهای کنترل کیفیت در تولید تیرآهن عبارتند از:

- آزمونهای غیرمخرب (Non-Destructive Testing, NDT): این آزمونها از روشهایی مانند آزمون فلزیابی (Magnetic Particle Testing)، آزمون اولتراسونیک (Ultrasonic Testing)، آزمون رادیوگرافی (Radiographic Testing) و آزمون تراوایی (Penetrant Testing) استفاده میکنند تا نقاط ضعف و عیوب پتانسیلی تیرآهنها را تشخیص داده و کیفیت آنها را بررسی کنند.

- کنترل ابعاد و اندازهگیری: اندازهگیری دقیق ابعاد تیرآهنها به منظور اطمینان از تطابق با استانداردها و مشخصات فنی مورد نظر از جمله روشهای کنترل کیفیت در تولید تیرآهن است. از ابزارهای اندازهگیری دقیق مانند کالیبراسیونها، میکرومتر، و ژئومتری استفاده میشود.

- آزمونهای فیزیکی و شیمیایی: آزمونهای فیزیکی و شیمیایی نظیر آزمون خواص مکانیکی (مانند آزمون کشش، آزمون ضربه، و آزمون ترکیبی)، آنالیز شیمیایی (مانند آنالیز کمیکال، آنالیز اسپکتروسکوپی، و آنالیز طیفسنجی)، و آزمونهای میکروسکوپی (مانند آزمون میکروسکوپی، آزمون میکروسکوپی الکت استفاده میشود.

مروری سریع بر فرآیند تولید تیرآهن

برای تولید تیرآهن لازم است تا در ابتدا به وسیلهی یک جک از نوع هیدرولیکی شمشها را وارد کوره با دمای ۱۱۰۰ درجه سانتیگرادی کرد و در ردیفهای مشخصی قرار داد. زمانی که شمشها درون کوره پخته شدند باید آنها را روی رولها قرار داد تا به سمت مرحله رافینگ بروند.

در این مرحله سه بار قطر شمشها کاهش مییابد و طول آن افزایش پیدا میکند. مرحلهی بعد فرآیند تولید تیرآهن از رافینگ یا استندها نوبت به قفسههای نورد میرسد که در این مرحله ۱۰ الی ۱۸ استند وجود دارند که به واسطهی کالیبر مشخص هستند.در نهایت در قسمت نورد باید از قیچی متراژ جهت بریدن محصولات در طولهای مختلف استفاده شود. در آخر باید گفت که محصولاتی که تولید میشوند در زیر گیوتینهای بستهبندی که دارای طولی برابر ۱۲ سانتی متر هستند بریده میشوند.

فرآیند تولید تیرآهن لانه زنبوری

به منظور تولید، ابتدا عملیات نورد صورت میگیرد سپس جان آن را به شکل ذوزنقه خط کشی میکنند. در مرحله بعد به منظور جلوگیری از تغییر شکل تیرآهن در نقاط مختلف تک خال جوش میزنند تا بتوانند آن را روی یک شاسی افقی مستقر کنند؛ در مرحله بعد، با دستگاه برش قسمت خط کشی شده را برش داده، دندانههای بالا و پایین را مقابل یکدیگر میگذارند و آن را از دو سمت با جوش پر مینمایند. به منظور آشنایی بیشتر با این نوع تیرآهن میتوانید به صفحه تیرآهن لانه زنبوری چیست مراجعه کنید.

در این مقاله با روند تولید انواع تیرآهن آشنا شدیم و صفر تا صد فرآند تولید در نوعهای مختلف تیرآهن را مرور نمودیم. اگر مایلاید بیشتر با این مقطع فولادی آشنا شوید میتوانید به مقاله تیرآهن چیست و انواع آن مراجعه کنید تا اطلاعات کاملتری درباره تیرآهن به دست بیاورید.