کارخانه های تولید ورق

صنعت تولید ورق یکی از ارکان اصلی در ساختوساز و پروژههای عمرانی به حساب میآید. ورقهای فولادی، بهویژه ورقهای گالوانیزه، ورقهای سیاه، ورقهای روغنی و سایر انواع ورق در بسیاری از صنایع از جمله خودروسازی، ساختمانسازی، و صنایع فلزی کاربرد گستردهای دارند. با توجه به اهمیت این محصولات در تأمین نیازهای مختلف صنایع، کارخانههای تولید ورق در ایران و جهان با استفاده از فناوریهای پیشرفته و مواد اولیه با کیفیت، اقدام به تولید انواع ورق میکنند.

معرفی 5 کارخانه مهم تولید ورق در ایران

- کارخانه هفت الماس

کارخانه هفت الماس نیز یکی از تولیدکنندگان معتبر ورق در ایران است که در زمینه تولید ورقهای فولادی گرم و سرد فعالیت دارد. این کارخانه با بهرهگیری از تجهیزات مدرن و بهروز، ورقهایی با ضخامت و کیفیتهای متفاوت تولید کرده و به عنوان تأمینکننده اصلی مواد اولیه صنایع مختلف شناخته میشود. - کارخانه فولاد آلیاژی ایران

فولاد آلیاژی ایران یکی دیگر از کارخانههای بزرگ تولید ورق است که عمدتاً در تولید انواع ورق فولادی آلیاژی و ورقهای خاص با کاربردهای ویژه در صنایع نفت، گاز، خودروسازی و تجهیزات سنگین فعالیت دارد. این کارخانه با تولید محصولات با کیفیت بالا و تطابق با استانداردهای بینالمللی، نقش بسزایی در تأمین نیاز صنایع حساس و پیچیده دارد.

محصولات فولادی کارخانه فولاد مبارکه از ضخامت ۱۸/۰ تا ۱۶ میلی متر به صورت کلاف و ورق گرم نورد دیده و سرد نورد دیده، کلاف و ورق قلع اندود، کلاف گالوانیزه و کلاف رنگی است. پودر سنگ آهن مورد نیاز شرکت فولاد مبارکه اصفهان از معادن گل گلهر و چادر ملو تامین و به وسیله راه آهن به واحد انباشت و برداشت مجتمع منتقل میشود.

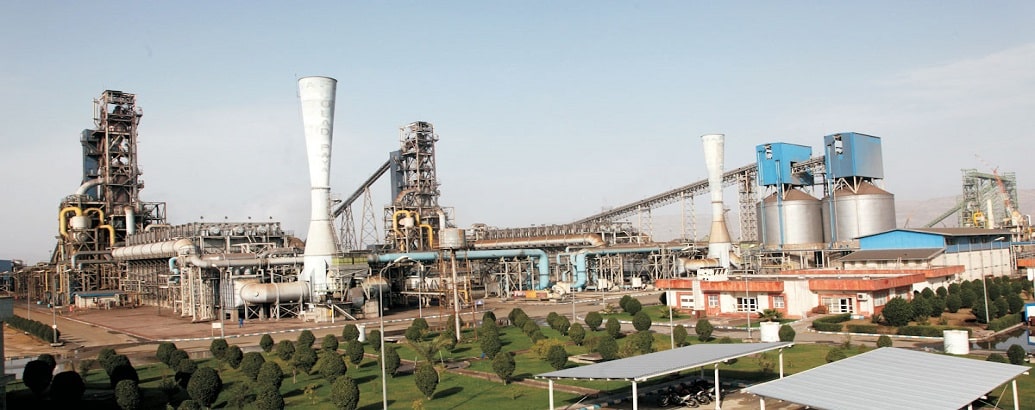

- کارخانه فولاد مبارکه اصفهان

کارخانه فولاد مبارکه اصفهان یکی از بزرگترین و معتبرترین تولیدکنندگان ورق در ایران است که با ظرفیت تولید سالانه بیش از 6 میلیون تن، در زمینه تولید ورقهای گرم، سرد و گالوانیزه فعالیت دارد. این کارخانه به عنوان یک پیشرو در صنعت فولاد، توانسته است با استفاده از تکنولوژیهای روز دنیا، محصولات باکیفیت بالا و مطابق با استانداردهای جهانی را به بازار عرضه کند. - کارخانه فولاد امیرکبیر کاشان

فولاد امیرکبیر کاشان یکی از تولیدکنندگان مطرح ورقهای گالوانیزه در ایران است که با تمرکز بر کیفیت پوشش و یکنواختی سطح، توانسته جایگاه خوبی در بازار داخلی پیدا کند. ظرفیت سالانه این کارخانه در تولید ورقهای پوششدار، بهویژه گالوانیزه، قابل توجه بوده و محصولات آن بیشتر در صنایع ساختمانی، لوازم خانگی و صنایع سبک مصرف میشوند. موقعیت جغرافیایی کارخانه فولاد امیرکبیر کاشان، دسترسی سریع به مراکز صنعتی کشور را تسهیل کرده و موجب کاهش هزینههای حملونقل برای خریداران میشود.

- کارخانه فولاد غرب آسیا

فولاد غرب آسیا یکی از بزرگترین و تخصصیترین تولیدکنندگان ورق نورد سرد در کشور است که نقش کلیدی در زنجیره تأمین صنایع پاییندستی فولاد دارد. این کارخانه با ظرفیت تولید سالانه بیش از نیم میلیون تن ورق سرد، محصولات خود را با استانداردهای کیفی بالا و تلرانس دقیق ابعادی به بازار عرضه میکند. موقعیت جغرافیایی آن در نزدیکی منطقه صنعتی قم، امکان دسترسی سریع به بازارهای مصرفی در مرکز و جنوب کشور را فراهم کرده است. ورقهای تولیدی کارخانه فولاد غرب آسیا بهدلیل یکنواختی سطح، ضخامت دقیق و قابلیت فرمپذیری مطلوب، در صنایع خودروسازی، لوازم خانگی و پوششهای رنگی کاربرد فراوانی دارند.