انواع شمش فولادی؛ تولید و کاربردهای آنها

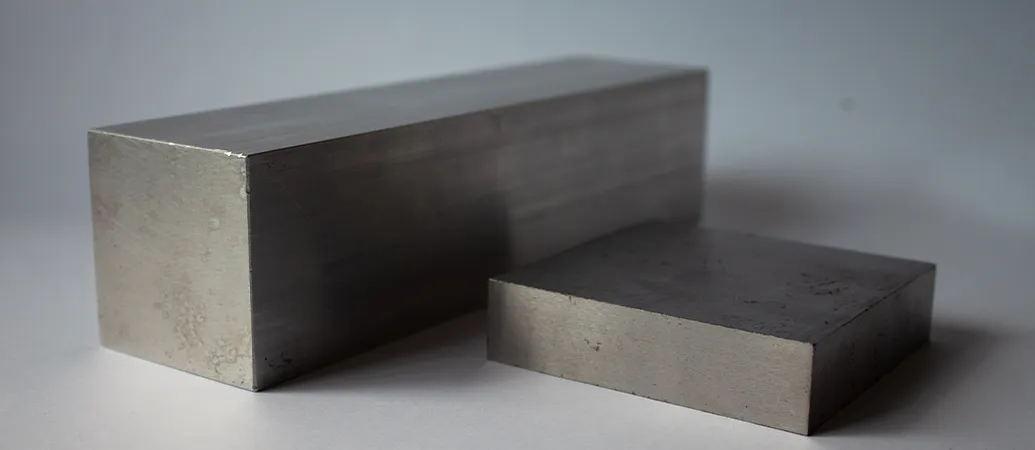

شمش فولادی یکی از کاربردیترین انواع شمش در جهان است. مطالعه تاریخ نشان میدهد ساخت شمش برای اولینبار در زمان هخامنشیان انجام شده است؛ اما ساخت شمش تنها مربوط به هخامنشیان نبوده است و اکتشافات باستانی نشان میدهد استفاده شمش طلا و نقره به عنوان پول در جهان رواج داشته است. همه ما احتمالا در فیلمها و یا تصاویر ضبط شده از بانکهای بزرگ جهانی هرمهای چیده شده از شمش طلا را دیدهایم؛ شمشهای زرد طلا که به شکل منشور چهارپهلو که مانند آجر رویهم قرار گرفتهاند، چنین ایماژی تصویریترین تعریف از شمش است که میتوان بیان کرد؛ اما یکی از صحیحترین تعریفها توسط فرهنگ مریام وبستر بیان میشود:

«حجمی از فلز که در فرآیند ریختهگری به شکل یک قالب مشخص تولید میشود تا حمل و نقل، ذخیره کردن و استفاده از فلز آسانتر اتفاق بیفتد.»

زنجیره صنعت فولاد وابستگی مستقیم به شمش فولادی دارد. از شمش فولادی در تولید میلگرد، تیرآهن، ورق فلزی و موارد دیگر استفاده میشود، اما خود شمش مستقیم به چنین تولیداتی تبدیل نمیشود؛ بلکه فرآوردههای میانی تولید فولاد است که به میلگرد، تیرآهن و.... تبدیل میشود.

فرآوردههای میانی تولید فولاد که از شمش فولاد تولید میشود عبارت است از:

- بیلت یا شمشه (billet)

- بلوم یا شمشال (bloom)

- اسلب یا تختال (slab)

در این مقاله قصد داریم درباره انواع شمش (ingot) بیشتر بدانیم و درباره چگونگی تولید بیلت، تولید بلوم و تولید اسلب مطالبی را ارائه دهیم، لطفا تا پایان مقاله ما را همراهی کنید.

بیلت چیست؟

بیلت یکی از محصولات نیمه تمام در صنعت فولاد است که به عنوان ماده اولیه برای ساخت قطعات فولادی مانند میلگرد، تیرآهن و نبشی مورد استفاده قرار می گیرد. شمش معمولاً گرد یا مربع است و قطر آن به 15 سانتی متر و طول آن متفاوت است. این محصول از طریق فرآیند ریختهگری یا قالبگیری پیوسته تولید میشود و به دلیل استحکام و دوام بالا در بسیاری از شرکتهای تولیدی و صنعتی کاربرد فراوانی دارد. به طور کلی کیفیت بیلت تاثیر مستقیمی بر عملکرد و استحکام محصول نهایی دارد و انتخاب مناسب می تواند بهره وری را افزایش دهد.

بلوم چیست؟

بلوم همان شمش فولادی است با این تفاوت که سطح آن مربعی شکل است و ابعاد آن متفاوت است. زمانی که شمش موردنظر دارای ابعاد 150*150 میلیمتر، 200*200 میلیمتر یا 260*260میلیمتر تولید شود به آن بلوم میگویند. همچنین، بلوم دارای طول 12000 میلیمتر است. با این تفاسیر، بلوم همان شمش است تنها از نظر ابعاد، طول و فرآیند نورد برای تهیه و تولید آن به بلوم تبدیل میشود.

اسلب چیست؟

اسلب محصول فولادی دیگری است که از شمش فولادی تولید میشود. اسلب دارای سطح مستطیلی و طول ۴ تا ۱۲ متری است و از آن در ساخت ورقهای فولادی استفاده میشود. اسلب به عنوان ماده اولیه برای تولید ورق های فولادی استفاده میشود و معمولاً با ریخته گری مداوم به دست میآید. این محصول با توجه به سطح صاف و عریض خود، پایه اصلی تولید ورق های فولادی نورد گرم و نورد سرد مانند ورق سیاه، ورق روغنی و ورق گالوانیزه است. این صفحه به دلیل کیفیت بالای آن در صنایع مختلفی مانند خودروسازی، ساختمان سازی، لوازم خانگی و لوله سازی فولادی مورد استفاده قرار میگیرد. انتخاب بردی با مشخصات مناسب تاثیر بسزایی در کیفیت و عملکرد محصولات نهایی خواهد داشت.

تفاوت، شمش، بیلت، بلوم و تختال چیست؟

در مقدمه ذکر گردید که زنجیره صنایع فولادی از سنگآهن آغاز میشود و بسیاری از آلیاژهای موجود در بازار فلزات بستگی به این ماده معدنی دارد، لذا سختی و قیمت فولاد رابطه مستقیم با سنگآهن دارد. بیان این مطالب به آن خاطر است که بدانیم همه محصولات شمش، بیلت، بلوم و تختال به سنگآهن وابسته است. امروزه قیمت شمش آهن در بازار با قیمت سنگ آهن تغییر پیدا میکند.

شمش اولین محصول تولید شده از سنگآهن است. شمش محصول آجری شکلی است که از ریختهگری پیوسته تولید میشود. طول شمش برابر از ۲ متر بوده و بهصورت فلز خالص تولید میگردد.

بیلت چیست؟ بیلت یکی از پرطرفدارترین تولیدات فرآورده نورد میانی فولاد است و با سطح مقطع دایره و مربع تولید میشود. طول بلندتر بیلت نسبت به شمش سبب شده است تا از بیلت در تولید میلگرد و مفتول (محصولاتی که طول بیشتری نیاز دارد) استفاده شود. سطح بیلت عرضی کمتر از ۱۵ سانتیمتر دارد. بیلت در گروه 3sp و 5sp تولید میشود که تفاوتهای آنها به شرح زیر است:

- بیلت 3sp انعطافپذیری (کشش و خمش) بالاتری نسبت به بیلت 5sp دارد.

- بیلت 5sp نسبت به بیلت 3sp استحکام بیشتری دارد.

کاربردهای انواع شمش فولادی

همانطور که دانستید شمش فولادی انواع مختلفی دارد بسته به نوع شمش کاربردهای آنها نیز متفاوت خواهد بود. دیاگرام زیر کاربردهای مختلف بیلت، بلوم و اسلب را نشان میدهد.

انواع روش تولید شمش فولادی

شمشهای فولادی در دو کوره القایی و قوس الکتریکی تولید میشود:

- تولید شمش فولادی با استفاده از کوره بلند

روش کوره بلند (Blast Furnace) روشی معمول در تولید شمش فولادی است. در این روش سنگآهن همراه با قراضه آهن وارد کوره بلند میشود. برای ذوب این مواد از اکسیژن استفاده میشود که به فرآیند ذوب مواد «اکسیژن بازی» گفته میشود، در این فرآیند اکسیژن توسط دو لوله نیزهای شکل وارد کوره میشود، ورود اکسیژن به کوره دو برابر سرعت صوت انجام میگیرد و سپس گرمادهی شروع میشود. یکی از تولیدات محصولات کوره بلند اسلب است که اشاره گردید که قیمت اسلب با قیمت سنگ آهن رابطه مستقیم دارد.

اضافهکردن اکسیژن سبب عمل اکسیداسیون شده که از بین رفتن ناخالصیها را به دنبال خواهد داشت. برای جذب ناخالصیها در حین فرآیند، آهک به کوره اضافه میشود. آهک و ناخالصیها واکنش داده و تولید سرباره میکند.

فولاد تولید شده در روش کوره باز اکسیژنی، از حفره کنورتور خارج میشود.

مزایای کوره بلند:

- ناخالصیها بهخوبی جدا میشود.

- امکان تولید با حجم بالا وجود دارد.

معایب کوره بلند:

- درصد ضایعات در این روش بسیار بالا است.

- فولاد تولید شده از انعطاف خوبی برخوردار نیست.

- گازهای تولیدی در این روش آلایندههای قوی محسوب میشوند.

تولید شمش فولادی با استفاده از کوره قوس الکتریکی (EAF)

در این روش فولاد از ضایعات فولادی به دست میآید، ضایعات فولادی با جرثقیل داخل کوره گذاشته میشود. ضایعات معمولا از سه گروه زیر انتخاب میشود:

- قراضههای خانگی

- قراضههای صنعتی

- قراضههای کهنه

کوره قوس الکتریکی به شکل یک حمام بزرگ کمعمق است که الکترودهای کربنی بالای آن قرار گرفتهاند؛ زمانی که قراضه و آهک وارد کوره شد، الکترود به پایین آورده میشود. همزمان با پایین آمدن الکترودها جریان الکتریکی برقرار میشود و این جریان الکتریکی موجب ذوب فلزات میشود. توجه داشته باشید که دمای الکترود حدود ۴۱۰۰ درجه سانتیگراد است و همین دمای بالا سبب ذوب فلزات میشود.

مزایای کوره قوس الکتریکی:

- فرآیند انعطافپذیری است که میتوان انواع شمش فولادی را تولید کرد.

- دمای فولاد مذاب تحت کنترل است

- کیفیت و ضایعات فولاد در کوره قوس الکتریکی از کوره بلند بهتر است.

معایب کوره قوس الکتریکی:

- کیفیت فولاد به مواد قراضه ربط دارد.

- هزینه انرژی به دلیل استفاده از برق و مدتزمان بیشتر ذوب فولاد بسیار بالا است.

- ناخالصی بیشتر وارد فولاد شده و کیفیت فولاد کم میشود.

تولید شمش فولادی با استفاده از کوره ذوب القایی (IMF)

میدان مغناطیسی در این روش موجب ذوب قراضهها میشود، یک سیمپیچ القایی که به دور کوره پیچیده شده است در هنگام وجود جریان الکتریسیته با فرکانس بالا میدان مغناطیسی ایجاد کرده و گرما تولید میکند. دمای بالا به داخل کوره منتقل شده و ذوب فلزات را موجب میشود.

مزایای کوره القایی:

- عملکرد این کوره بسیار راحت است.

- عملیات ذوب بدون ایجاد آلودگی صوتی انجام میشود؛ برعکس کوره قوس الکتریکی که دارای صدای زیادی است.

- راندمان حرارتی در این کوره بسیار بالا است.

معایب کوره القایی:

- به دلیل اینکه برای عملکرد کوره نیاز به فرکانس بالای جریان الکتریکی است، لذا قیمت کوره بسیار بالا است.

- از آنجا که سطح فوقانی مذاب دارای تلاطم و دمای آن سرد است، امکان تولید سرباره نیست.

مراحل تولید فرآوردههای میانی (بیلت، بلوم و اسلب)

بعد از آن که شمش فولادی در هرکدام از روشهای فوق تشکیل شد، حال نوبت آن است که شمش تبدیل به یک فرآورده میانی شود که همان اسلب بیلت و بلوم است.

ریختهگری مداوم: به این نوع از ریختهگری ccm گفته میشود، در این روش بعد از ذوب فولاد تمام مراحل به طور پیوسته صورت میگیرد. بعد از تولید فولاد مذاب، مواد وارد محفظهای به نام تاندیش میشود. تاندیش جریان مداوم مواد به مرحله ریختهگری را به عهده دارد.

بعد از آنکه مواد از تاندیش تغذیه شدند وارد قالبهای مسی میشوند. قالب مسی شکلدهی مواد مذاب و سرد کردن مواد را به عهده دارد.

در زیر قالب ناحیه خنککننده وجود دارد، در این ناحیه آب سرد بهوسیله نازل به روی مواد مذاب پاشش میشود. پاشش آب بهصورت پودری بوده و با فشار ۰/۲ تا ۰/۳ مگاپاسکال انجام میشود. پیشروی آب در مواد مذاب قالب گرفته تا هسته شمش صورت میگیرد برای همین در زمان خروج مواد مذاب از بخش خنککننده، مواد شکل سیال خود را از دستداده و به حالت جامد در خواهد آمد.

با جامد شدن مواد حال نوبت آن است که در یک مسیر خطی شمش دو سطح بالایی و پایینی شمش مسطح شود برای این کار شمش از غلتکهای مخصوص عبور کرده و بعد از صاف شدن بهاندازهای که نیاز است (ابعاد بیلت، بلوم و اسلب) برش داده میشود.

اکستروژن: از جمله روشهای شکلدهی فلزات اکستروژن است. در این روش به سه صورت گرم، داغ و سرد عملیات انجام میشود. معمولا از اکستروژن سرد برای تولید شمشال استفاده میشود. در این روش یک چاله زمینی حفر میشود و شمش وارد محفظه پرس شده و بهصورت عمودی به شمش فشار آورده میشود. خروجی به سطح مقطعی خواهد بود که نیاز است. استفاده از اکستروژن کمتر معمول است.

تولید بیلت بلوم اسلب در ایران و جهان

اگرچه اقتصاد جهان متلاطم و دچار رکود شده است؛ اما المانها نشانگر رشد درخواست جهانی فرآوردههای میانی تولید فولاد است، طبق گزارش روزنامه دنیای اقتصاد نرخ درخواست اسلب در جهان در حال افزایش است، ضمن آنکه بیلت نیز مانند اسلب با رشد درخواست مواجه بوده است.

فراموش نباید کرد که این فرآوردهها در تولید میلگرد، تیرآهن و ورقهای فلزی نقش اساسی دارند و با رشد اقتصاد و فعالشدن بازارهای جهانی بعد از موج کرونا، تولید در بخش ساختمان و صنایع اتومبیلسازی بالاتر خواهد رفت، برای همین نیاز به فلزات ذکر شده بالاتر خواهد رفت.

در کشور ایران نیز سال گذشته نرخ تولید بیلت و بلوم، رشد داشته است؛ بهطوری که اکثر کارخانههای تولیدی نرخ رشد بیلت بالاتر از سالهای قبل بوده و تولید اسلب در ایران از مرز ۷ میلیون تن گذشته است.

اگرچه برای ایران آینده بازار کمی سخت است، زیرا هنوز مسائلی مانند برجام و انتخابات ریاستجمهوری در سال آینده مشخص نیست و پیشبینی بازار برای سال آینده سخت است؛ اما شواهد نشان میدهد رکود تورمی در ساختمان در سال آینده بر درخواست میلگرد و قیمت آهن کیلویی تأثیرگذار باشد و درخواست برای بیلت و بلوم را کاهش دهد؛ بنابراین انتظار میرود همچنان تولید اسلب در آینده نیز بالا باشد.

اسلب، ماده اولیه تولید ورقهای فولادی با کیفیت بالا

نیاز سالانه جهانی به فولاد و تولیدات همگروه فولاد در حال افزایش است، در کشور ما نیز توجه به این تولیدات افزایش پیدا کرده است. تبدیل شمش فولادی به محصولات نهایی، امروزه در بسیاری از کارخانهها رواج پیدا کرده است؛ اما تولید هر محصول نهایی با کیفیت نیازمند فرآوردههای میانی تولید فولاد است، از آنجا که شرکتهای مختلفی شمش فولادی تولید میکنند محصولات با استانداردهای مختلفی در بازار وجود دارد، برای ما بنویسید کدام شرکت فولادی تولید بلوم، بیلت و تولید اسلب بهتر و با استاندارد بهتری دارد.