آلیاژ چیست؛ انواع و کاربردهای آن

بسیاری از موادی که امروزه در صنایع مختلف مورد استفاده قرار میگیرند، از ترکیب چندین عنصر و با هدف بهبود خواص فیزیکی و مکانیکی، حاصل شدهاند. این ترکیبات باعث میشوند که خواص فلزات متناسب با نیازهای مختلف صنعتی، بهبود یابد. همین ویژگیها سبب شدهاند استفاده از این مواد در حوزههایی مانند ساختوساز، صنایع سنگین، حملونقل و انرژی به یک ضرورت فنی تبدیل شود و نقش مهمی در ارتقای ایمنی و کارایی سازهها ایفا کند.

در چنین شرایطی، شناخت مفهوم آلیاژ و نقش عناصر تشکیلدهنده آن، به درک بهتر رفتار فلزات در کاربردهای مختلف کمک میکند. انتخاب نوع مناسب آلیاژ نهتنها کیفیت نهایی محصولات فولادی را تعیین میکند، بلکه بهطور مستقیم بر هزینه تولید و حتی قیمت تیرآهن و سایر مقاطع فولادی نیز اثرگذار است. به همین دلیل، آشنایی با آلیاژها و کاربردهای آنها به یکی از مباحث مهم در صنعت و بازار فلزات تبدیل شده است؛ موضوعی که در ادامه این مقاله بهصورت کاربردی به آن پرداخته میشود.

خواص شیمیایی آلیاژ به مواد مختلف در ترکیب آن برمیگردد، آنچه در خواص شیمیایی از طرف مهندسین ساخت بیشتر بررسی میگردد، مقاومت آلیاژها در برابر خوردگی و اکسیداسیون است.

آلیاژ چیست؟

آلیاژ به ترکیبی از دو یا چند عنصر (معمولاً فلز با فلز یا فلز با غیرفلز) گفته میشود که در نتیجه آن، خواص مکانیکی، شیمیایی یا فیزیکی بهتری نسبت به عناصر پایه ایجاد میگردد. بهعنوان مثال، ترکیب آهن با کربن منجر به تولید فولاد میشود که مقاومت بالاتری نسبت به آهن خالص دارد. هدف از ساخت آلیاژها معمولاً افزایش استحکام، مقاومت در برابر خوردگی یا بهبود خواص الکتریکی و حرارتی است. آلیاژها نقش بسیار مهمی در صنایع مختلف مانند ساختمانسازی، خودروسازی و هوافضا دارند.

آلیاژ مس و نیکل چیست و چه کاربردی دارد؟

آلیاژ مس و نیکل، که با نام مونل نیز شناخته میشود، ترکیبی از فلزات مس و نیکل است که در برخی موارد عناصر دیگری مانند آهن و منگنز نیز به آن افزوده میشود. این آلیاژ به دلیل مقاومت بسیار بالا در برابر خوردگی بهویژه در محیطهای دریایی، در ساخت تجهیزات کشتیسازی، لولههای آبشور، و مبدلهای حرارتی کاربرد دارد. همچنین رسانایی الکتریکی قابل قبولی دارد و در تجهیزات الکترونیکی و ابزار دقیق نیز استفاده میشود.

تاریخچه ساخت آلیاژ در علم متالورژی و هدف از آن

ریشه همه تمدنهای بشری به دو کشف قدیمی آتش و فلز برمیگردد. مس اولین فلز کشف شده بشری است، هرچند بعضی از مورخین اعتقاد دارند طلا اولین فلزی بود که توسط بشر کشف شده است؛ اما اولین فلزی که بشر با ذوب سنگها به دست آورد مس بود. کشف این فلز موجب شد انسان بیش از هر زمان دیگری به دنبال کشف فلزات دیگر باشد و به این ترتیب عصر فلزات و ریختهگری آغاز شد.

- عصر برنز

دو هزار سال قبل از میلاد برنز از ترکیب مس و آرسنیک موجود در زمین به دست میآید، اینکه در چین یا ایران اولینبار برنز کشف شده است زیاد مهم نیست، آنچه اهمیت دارد فهم بشری از کشف فلزی جدید و کارایی جدید است.

- عصر آهن

آخرین عصر سهگانه فلزی در دوران پیشاتاریخ با عصر آهن تمام میشود؛ اما پایههای تمدن جدید با کشف این فلز آغاز میگردد. ابتدا هیتیتهای آسیای صغیر توانستند فلز آهن را کشف کنند و در وهله اول از این فلز برای ساخت زیورآلات استفاده کردند. گذر زمان و استحکام آهن نسبت به دیگر فلزات موجب شد از آهن برای ساخت ابزار جنگی استفاده شود. با پایان عصر آهن انسان عملا وارد دوران نوینی شد و توانست آلیاژی مانند چدن را با ساخت کورههای بلند کشف کند.

- عصر انقلاب صنعتی

پایان عصر رنسانس در اروپا مصادف با آغاژ انقلاب صنعتی بود این دوران با کشف فلزاتی چون کبالت، آنتیموان و روی آغاز شد. سال ۱۷۷۷ آبراهام داربی کوره بلند را برای ذوب و احیای سنگهای معدنی بهکار گرفت. در سال ۱۷۵۱ فلز نیکل کشف شد و تاسیس دانشکدههای مهندسی مواد در تمام کشورهای اروپایی باعث شد، متالورژی به صورتی علمی جداگانه از شیمی شناخته شود. با کشف نیکل آلیاژهای نیکل_مس برای ضرب سکه در آمریکا استفاده شد.

در سال ۱۸۸۵ ورقهای فولاد نیکل در فرانسه ساخته شد. نیروی دریایی کشورهای صنعتی اولین سازمانیهایی بودند که از فولاد نیکلی برای ساخت کشتی استفاده کرد. تا پایان جنگ جهانی اول از آلیاژ نیکل برای تجهیز ابزار جنگی استفاده میشد.

در سال ۱۸۲۵ هانس کرسیتیند اورسلد آلیاژ آلومینیوم را به شکل اتفاقی با ترکیب عناصر دیگر کشف کرد. کشف آلیاژ آلومینیوم رنسانس صنعتی را سرعت بخشید. جنگ جهانی دوم فرآیند تولید آلیاژ با سرعت بیشتری دنبال شد.

در سال ۱۹۰۶ متالورژیست آلمانی به صورت اتفاقی با ترکیب آلومینیوم و مس توانست به همجوشهای دست پیدا کند که بسیار نرمتر از فلز آلومینیوم بود.

با آغاز قرن بیستم، جهش تولید در کشور آمریکا و آغاز جنگ سرد بین کشورهای حوزه بلوک شرق و غرب ساخت آلیاژها برای حضور در فضا بیشتر از قبل شد. در سال ۱۹۳۰ با پیشرفت در صنعت متالورژی ترکیب چند فلز با یکدیگر در کورههای ذوب امکانپذیر شد و سوپرآلیاژهایی مثل اینکونل، مونل و هستلوی تولید شد.

تولید آلیاژهای غیر فلزی یا همچوشههای سرامیکی نیز در قرن بیستم آغاز گردید. سیلیکونهای سرامیکی که یکی از مواد این گروه سرایمکی است، باعث پیشرفت صنعت الکتریکی و جهان رایانه شدند.

انواع آلیاژ فلزی و غیرفلزی

ساخت هر وسیلهای در جهان نیازمند ماده اولیه است؛ حتی سادهترین اسباببازی بشری که یک عروسک سفالی است نیازمند خاک است. گذشت زمان و کشف مواد مختلف در طبیعت به انسان اجازه داده است تا هر وسیلهای که نیاز دارد تولید کند. علم مواد دانشی است که مواد را بر اساس خواص فیزیکی و شیمیایی طبقهبندی میکند. این طبقهبندی از لحاظ علم مواد عبارت است از:

- فلزات

- سرامیکها

- پلیمرها

- کامپوزیت

هرچند بشر اولیه ناآگاه ساخت آلیاژ را فراگرفته بود؛ اما هزاران سال بعد توانست، تقریبا از قرن سیزده میلادی، آموختههای خود را به شکل علم و مکتوب بیان کرد و توسعه آلیاژها را در دستور کار خود قرار دهد. برای آنکه ساخت آلیاژ از قانونی پیروی کند تعریفی وضع شد که امروزه نیز کاربرد دارد.

هرگاه دو یا چند ماده با هم ترکیب شود به شکلی یکی از آنها فلز باشد، آلیاژ به دست میآید. آلیاژها از محلول شدن یک فلز در فلز دیگر به دست میآید.

اگر به جدول مندلیف دقت شود از ۱۱۸ عنصر در این جدول ۹۵ عنصر در خانواده فلزها قرار میگیرند، به این ترتیب میتوان حدس زد که جهان آلیاژها چه گستره وسیعی دارد. طبقهبندی آلیاژها در دو گروه فلزی و غیرفلزی شکل میگیرد. هرچند گروه غیرفلزی گروه محدودی از آلیاژهای شناخته شده است.

آلیاژها طبق درصد وزنی عناصر موجود در ترکیب گروهبندی میشوند. ترکیب دوتایی، سهتایی، چهارتایی و حتی پنجتایی فلزات موجب گروهبندی همجوشهها میشود. مثال درصد وزنی متغیر کربن در فولادهای آلیاژی از ۰/۲ درصد تا ۲ متغیر است.

درصد وزنی زمانی که فلز آهن در ترکیب با نیکل بیشتر است، موجب تشکیل آلیاژ آهنی میشود و زمانی که فلز نیکل در ترکیب با آهن درصد وزنی بیشتر دارد موجب تشکیل همجوشه غیرآهنی میشود. نوع دیگر طبقهبندی آلیاژها بر اساس تعداد عناصری است که در ترکیب بهکار رفته است. مثلا فولاد یک آلیاژ آهنی است که از ترکیب دو فلز آهن و کربن تولید میشود. در این مقاله ما طبقهبندی آلیاژها را بر اساس فلزی و غیرفلزی بررسی میکنیم.

آلیاژ فلزی به دو گروه آلیاژ آهنی و غیرآهنی تقسیمبندی میشود. در تصویر اینفوگرافیک زیر طبقهبندی کلی آلیاژها آمده است.

جدول آلیاژها

شناخت خواص آلیاژهای آهنی و غیرآهنی امری لازم برای طراحان و مهندسین ساخت و تولید است. آگاهی از مشخصات همجوشهها سبب میشود تا انتخاب بهتری برای ساخت وسایل مختلف داشت. به طور مثال آلیاژ آلومینیوم در هفت گروه خاص طبقهبندی میشود که هرکدام از گروهها ویژگی خاص خود را دارند، زمانی که قرار است برای یک اتومبیل یک فنر طراحی شود، مهندس مکانیک باید بداند از کدام آلیاژ استفاده کند، برای این کار از جدول آلیاژها استفاده میکند.

جدول آلیاژها شامل نامگذاری و ترکیب شیمیایی یک آلیاژ است؛ مثلا در مورد آلیاژهای گروه آلومینیوم صدها نوع آلیاژ با ترکیبهای شیمیایی مختلف وجود دارد یا در مورد آلیاژ فولاد میتوان به صدها نوع ترکیب و روش تولید متفاوت که نامگذاری خاص خود را دارد اشاره کرد.

زمانی که برای ساخت یک قطعه فولادی نیاز به انتخاب فولاد مؤثر داریم باید به جدول فولادهای آلیاژی مراجعه کرده و نوع خاص فولاد را انتخاب کنیم.

همانطور که اشاره شد گستره آلیاژها وسیع است و گنجاندن جدول همه آلیاژها کار بسیار سختی است؛ لذا برای آشنایی بیشتر تنها به نمایش چند جدول بسنده میکنیم.

درصد عناصر در انواع فولاد | |||||||||

نوع فولاد | مشخصات فولاد | C | SI | MN | CR | MO | NI | V | W |

| فولاد ضدزنگ | X20CR13 | 0/25 | 1 | 1/5 | 12 | 8 | - | - | - |

| فولاد ممانسیون | 15CRN16 | 0/17 | 0/4 | 0/6 | 1/7 | - | 1/7 | - | - |

| فولادهای بلبرینگ | 100CR6 | 1/5 | 0/7 | 1/2 | 1/65 | - | - | - | - |

| فولاد فنر | 51CRMOV4 | 0/56 | 0/4 | 1/1 | 0.7 | 1/2 | - | 0/15 | - |

| فولاد ابزاری گرمکار | 55NICRMOV6 | 0.6 | 0/4 | 0/4 | 1/2 | 0/35 | 1/8 | 1/4 |

|

| فولاد ابزاری سرد | 100MNCRW4 | 1/5 | 0/3 | 0/3 | 1/5 | - |

| 0/15 | 0/5 |

| فولاد نیترات | 31CRMOV9 | 0/34 | 0/2 | 0/5 | 2/1 | 0/25 |

| 0/2 | - |

| فولاد ساختمان آلیاژی | 40NICRM06 | 0/45 | 0/35 | 0/7 | 1/4 | 0.3 | 1/7 | - |

|

| فولادهای عملیات حرارتی | CK70 | 0/8 | 0/35 | 0/9 | 0/4 | 0/1 | 0/4 | - | - |

در مورد جدول آلیاژ فولاد این توضیح باید ذکر شود که عناوین ذکر شده تنها تعداد محدودی از فولادهای آلیاژی است. در مورد آلیاژهای غیرآهنی نیز میتوان چنین مصداقی را ذکر کرد. جدول زیر در مورد آلیاژ آلومینیوم است که به روش نورد گرم تولید میشود و از یک سیستم نامگذاری چهار رقمی تبعیت میکند. این سیستم نامگذاری از کد 1XXX تا کد 7XXX ادامه دارد. در این سیستم آخرین عدد سمت چپ اگر صفر باشد، بیانگر همجوشه خالص آلومینیوم خواهد بود. همانطور که در جدول زیر میتوان مشاهده کرد آلیاژ ۱۰۶۰ یک آلیاژ خالص با ۹۹ درصد آلومینیوم است. در ترکیب آلیاژها معمولا از فلزات با درصد بسیار ناچیز نیز استفاده میشود که به دلیل جزئی بودن، حذف شده است.

خواص فیزیکی و خواص شیمیایی انواع آلیاژ

آلیاژ مانند هر ماده دیگری به دلیل نوع مواد استفاده شده در ترکیب و ساختمان خود، دارای خواص متفاوت فیزیکی و شیمیایی خواهد بود.

منظور از خواص فیزیکی همجوشهها مقادیری است که میتوان در مورد آلیاژها اندازهگیری کرد. مثلا هدایت حرارتی در همجوشه آلومینیوم چه مقدار است. برای این منظور از نمودارهای فازی کمک گرفته میشود.

نمودار فازی چیست؟

مواد در شرایط مختلف خواص فیزیکی و شیمیایی یکسانی از خود نشان میدهند. همه مواد در حالت عادی دارای ساختاری یکسان و ترکیب یکنواخت هستند. آب یک ماده است که ساختار و ترکیب یکسانی در خود دارد؛ حال زمانی که آب با قطعات یخ ترکیب شود، یک ماده دو فازی تولید میشود. این دو ماده در کنار هم در شرایط عادی در حالت تعادل فازی قرار دارند، آب خاصیت خود یعنی مایع بودن را دارد و بلور یخ نیز خاصیت خود (جامد بودن) را حفظ میکند.

حال اگر آب و یخ تغییر ماهیت بدهند، مثلا یخ ذوب شود یا آب در شرایطی منجمد شود، تغییر حالت خواهند داد. نمایش چگونگی این تغییر وضعیت هرکدام از مواد در نمودار فازی نمایش داده میشود.

در دنیای آلیاژها نیز ترکیب شدن دو ماده و مخلوط شدن آنها در نمودار فازی نمایش داده میشود. آلیاژهای دوتایی یک نمودار دوفازی خواهند داشت، آلیاژ سهفازی یک نمودار سهفازی و... .

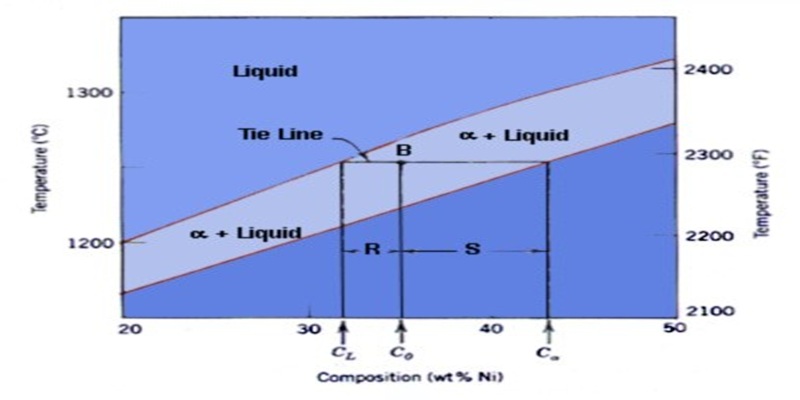

نمودار فازی مانند هر نموداری دو خط عمودی و افقی دارد. که خط عمودی دما و خط افقی درصد ترکیب آلیاژ را نشان میدهد.

همانطور که در نمودار بالا مشاهده میشود، در دماهای مختلف فلزات رفتار متفاوتی از خود نشان میدهند. در قسمت بالای liquid هر دو عنصر به حالت محلول هستند و در پایین قسمت solidus هر دو عنصر در حالت پایدار فاز جامد α هستند. قسمتی که بین دو منحنی وجود دارد ناحیه دوفازی گفته میشود، در این ناحیه دو عنصر به حالت فاز تعادلی در کنار هم قرار دارند.

برای مشخص کردن ترکیب در نواحی دوفازی از Tie line استفاده میکنیم. در هر نقطه که Tie Line با مرزهای فازی برخورد میکند، میتوان نسبت ترکیب عناصر را به دست آورد. به طور مثال در دمای ۱۲۰۰ درجه سه فاز cL ، C0 و Cα بهوجود میآید که نشان میدهد در هر دما چه ترکیبی از عناصر به دست میآید.

این که فلزات در کدام مرحله فازی منجمد شوند موجب خواص فیزیکی متفاوت در آلیاژ میشود. سرعت سرد شدن نیز در خواص فیزیکی آلیاژها تأثیرگذار است. هرچه سرعت سرد شدن بیشتر باشد، اندازه دانهها ریزتر میشود. ریزتر بودن دانهها موجب چکشخواری بیشتر آلیاژها میشود.

خواص فیزیکی آلیاژها که معمولا از طرف سازندگان مواد مورد بررسی قرار میگیرد عبارت است از:

- چگالی: تناسب حجم و جرم با چگالی نشان داده میشود. طبیعی است که در بعضی از مواقع نیاز به یک آلیاژ با حجم بالا و جرم کم نیاز است و در بعضی از مواقع در جرم بالا حجم کم همجوشه نیاز است. برای همین شناخت چگالی کار طراحان را برای انتخاب مواد آلیاژی آسان میکند. گفتنی است که چگالی دو یا چند فلز در کنار هم قرار میگیرد از رابطه زیر به دست میآید (m نشاندهنده جرم و v نمایانگر حجم است):

p=(m1+m2+m3)/(v1+v2+v3)

- هدایت حرارتی: از دیگر فاکتورهایی که در مطالعه خواص فیزیکی آلیاژها مورد بررسی قرار میگیرد، هدایت حرارتی است. آلیاژ به این دلیل تولید میشود که خواص فلز خالص را بهبود ببخشد. مثلا در مورد آلیاژ برنج هدایت حرارتی برنج ۲۳ درصد بیشتر از مس خالص است که از همین خصوصیت میتوان در میلههای انتقال دما استفاده کرد.

- هدایت الکتریکی: استفاده از آلیاژهای غیرآهنی آلومینیوم برای انتقال الکتریکی امری مرسوم است، هرچند فلز آلومینیوم چهارمین رتبه در هدایت الکتریکی را دارد؛ اما آلیاژ آلومینیوم به دلیل وزن پایین فلز و جرم حجمی کم بیشترین کاربرد در هدایت الکتریکی دارد.

- مقاومت حرارتی: مقاومت آلیاژها در برابر گرما و حفظ کارایی از دیگر خصوصیت فیزیکی آلیاژها است. هرچه حد مذاب آلیاژ بیشتر و مقاومت آلیاژ در برابر تنشهای حرارتی بیشتر باشد، آلیاژ از استحکام حرارتی بهتری برخوردار خواهد بود.

خواص شیمیایی آلیاژها

خواص شیمیایی همجوشهها به مواد مختلف در ترکیب آن برمیگردد، آنچه در خواص شیمیایی از طرف مهندسین ساخت بررسی میگردد، مقاومت آلیاژها در برابر خوردگی و اکسیداسیون است. بسیار مهم است که آلیاژ مقاومت بیشتری در مقابل خوردگی نسبت به فلز خالص داشته باشد؛ برای همین تلاش میشود تا در تولید آلیاژهای آهنی و غیرآهنی، خواص شیمیایی تقویت شود.

نحوه تولید آلیاژها

مشخص است که فلزات هیچکدام در طبیعت به شکل خالص وجود ندارند و همه فلزات بهوسیله حرارتی و ذوب کردن سنگهای معدنی به دست میآیند. آلیاژ نیز چنین پروسهای را کمی حسابشدهتر و فنیتر طی میکند. به ذوب فلزات و شکلگیری همجوشهها عملیات ریختهگری گفته میشود.

علم متالورژی علمی است که به نحوه تولید آلیاژها میپردازد. اصولا تولید هر آلیاژ به شکل متفاوتی انجام میشود و نمیتوان روش یکسانی برای تولید آلیاژ در نظر گرفت. به طور مثال روشی که در تولید آلیاژ برنج انجام میشود با روش تولید آلیاژ چدن متفاوت است.

تولید آلیاژهای آهنی (ferrous alloys)

همجوشههای آهنی (چدن و فولاد) گروهی از آلیاژ است که در آن فلز آهن عنصر زمینه بوده و بقیه عناصر تکمیلکننده خصوصیات فلز آهن هستند. برای تولید همجوشههای آهنی از روش کوره بلند و قوس الکتریکی استفاده میشود.

- روش کوره بلند

این نحوه تولید از اوایل قرن نوزدهم رواج پیدا کرده است. سنگ آهن مگنتی همراه با کک، آهک و مواد کمک ذوب مثل قراضهها از محفظه بالایی وارد کوره میشود و از پایین کوره هوای گرم به مواد دمیده میشود. هوای گرم موجب سوختن کک شده و دمای لازم برای احیای سنگ آهن را بهوجود میآورد. مواد مذاب شامل آهن خالص ۹۵ درصد و سرباره است که هر کدام از کانالهای مخصوص خارج شده و وارد پاتیل میشود. از مذاب تولیدی نمیتوان فولاد یا چدن تولید کرد، زیرا ناخالصی زیادی در این مذاب موجود است. برای همین پاتیل مذاب به کانورتور منتقل شده، با دمش اکسیژن ناخالصیهای کربن از مذاب گرفته میشود و فولاد خام به دست میآید.

- روش قوس الکتریکی

در این روش از موادی مانند قراضه، سنگ معدن، کک و سنگ آهک استفاده میشود. ابتدا قراضه در کروه پیشگرم شده وارد شده و یک الکترود گرافیتی به محفظه قراضه وارد میشود. الکترود با قراضهها واکنش نشان داده و ذوب قراضه را ممکن میسازد. همزمان و به آرامی آهن اسفنجی و آهک وارد کوره میشود و ذوب صورت میگیرد. کمی بعد با کمک انژکتور اکسیژن و کربن وارد کوره شده و ذوب نهایی صورت میگیرد.

در وهله اول سرباره با کج کردن کوره در زاویه ۱۵ درجه خارج شده و وارد پاتیل مخصوص میشود. سپس مذاب خالص وارد پاتیل دیگر میشود. نمونهای از فولاد تولیدی در آزمایشگاه مورد ارزیابی قرار میگیرد و بسته به نوع فولاد آلیاژی، فلزات دیگر وارد کوره میشود. دوباره یک الکترود گرافیتی وارد محفظه شده و ذوب مواد ترکیبی را بهوجود میآورد. برای حذف ناخالصیها گاز آرگون به کوره دمیده میشود و در نهایت فولاد خالص تولید میشود.

تولید آلیاژهای غیرآهنی (nonferrous alloys)

آلیاژهای غیرآهنی تنوع زیادی دارند و همین تنوع موجب گستردگی روشهای تولیدی باشد، ولی عمده آلیاژها از دو روش زیر تولید میشوند.

- نورد گرم

- ریختگی

به طور مثال در آلیاژ غیرآهنی آلومینیوم، ابتدا آلومینیوم اولیه ذوب شده و سپس قراضههای آلومینیوم همراه با افزودنیهای آلیاژی مثل مس به کوره (کوره ذوب یک کوره تشعشعی سوختی است) وارد میشود. در اثر واکنش سوختی آلومینیوم با بخار آب گاز هیدروژن تولید شده که هیدروژن به صورت اتمی وارد محلول آلیاژی میشود. جداکردن این هیدروژن در زمان سرد شدن فلز خواهد بود که به صورت گاز ملکولی در میآید. در این روش تولید امکان تولید شمش متخلخل نیز وجود دارد که برای جلوگیری از آن، مقدار هیدروژن فلز مذاب به کمتر از ۱/۵ سانتیمتر مکعب در یک کیلوگرم از مواد ذوب شده باید کاهش پیدا کند. معمولا قبل از ریختهگری از گاز آرگون استفاده میشود. گاز به داخل مذاب دمیده شده و در نتیجه فشار جزیی، باعث نفوذ هیدروژن به داخل حباب و خروج از فلز میشود.

کاربرد آلیاژها در صنایع مختلف

استفاده از همجوشه آلومینیوم و لیتیم در ساخت شاتلهای فضایی باعث شده است وزن این شاتل به مقدار زیادی (تقریبا ۳/۵ تن) کاهش پیدا کند. ساخت آلیاژی که ضمن وزن پایین، امکان جوشپذیری زیادی داشته باشد، کار آسانی نبود؛ محققان شرکت مارتین مارینا حدود پنج سال تلاش کردند تا به ترکیبی برسند که با وزن پایین امکان جوشپذیری عالی هم دارد. آنها به ترکیبی دست پیدا کردند که شامل آلومینیوم، مس، لیتیوم، نقره و منیزیوم بود. این آلیاژ ۵ درصد چگالی کمتر و ۳۰ درصد قویتر از آلیاژهای قبلی است.

یکی دیگر از موارد کاربرد همجوشهها در موارد پزشکی است، بدن ما دارای غضروفهایی است که گاه ساییده شده، برای همین نیاز است تا غضروف مصنوعی کار گذاشته شود. در سالهای قبل، از فولادهای زنگنزن کرومدار استفاده میشد، اما دوام این آلیاژها زیاد نبود و بعد از مدتی دچار خرابی میشد. امروزه برای نتایج بهتر فلز لیتیم نیز به این آلیاژها اضافه شده است.

از دیگر کاربرد آلیاژ میتوان به ساخت پهبادهای نظامی و غیرنظامی اشاره کرد. به طور مثال، در ساخت پهباد گلوبال هاوک آمریکایی که توسط ایران سرنگون شد از آلیاژ خاصی استفاده میشد که رادارها امکان ردیابی آن را نداشتند. از دیگر آلیاژهای مورد استفاده در ساخت پهباد، میتوان به آلیاژهای سرامیکی کامپوزیتی اشاره کرد که به عنوان روکش استفاده میشود.

برای آشنایی بیشتر کاربرد چند آلیاژ مختلف نوشته میشود:

نقش آلیاژها در صنعت، اقتصاد و آینده بازار جهانی

در این مقاله به بررسی تاریخچه آلیاژها، فرآیندهای تولید، و خواص فیزیکی و شیمیایی آلیاژها پرداخیتم.آلیاژها مواد ترکیبی از فلزات و عناصر مختلف هستند که از مهمترین آنها میتوان از برنز، فولاد و آلومینیوم نام برد که برای تولید ابزارهای مقاومتر و سبکتر مورد استفاده قرار میگیرند. امروزه آلیاژهای مختلف در صنایع متعددی مانند خودروسازی، ساختمانسازی و صنایع الکترونیک کاربرد دارند. اهمیت آلیاژها به حدی است که تنها تا سال ۲۰۲۷، پیشبینی شده بازار آلیاژهای آلومینیوم به ۱۷۴ هزار میلیارد دلار خواهد رسید. بسیاری از افراد نقش درآمدزایی آلیاژها را بهدرستی نمیدانند. تولید همجوشهها در کشوری که هر روز به دلیل تحریم دچار مشکلات اقتصادی است طرحی درآمدزا است. صنایع خودروسازی، پتروشیمی، نفت و گاز و حتی صنایع دفاعی نیاز زیادی به آلیاژهای آهنی و غیرآهنی دارند. واردات آلیاژ، یکی از موارد تحریمی که همیشه ایران با آن روبرو بوده است. بازگشت سرمایه در صنایع آلیاژی و تولید این فلزات تضمینی و بسیار زودبازده است. مسلم است که در این راه حرکت را باید از جایی آغاز کرد.