آشنایی با فولاد CK22 و کاربردهای آن

صنایع مدرن برای ساخت و تولید قطعات دقیق و قابلاعتماد، نیازمند موادی هستند که همزمان دارای ویژگیهای استحکام، شکلپذیری و قابلیت ماشینکاری باشند. دراینمیان، فولادهای کربنی بهدلیل تنوع گسترده و کاربردهای فراوان، جایگاه ویژهای در فرآیندهای صنعتی پیدا کردهاند. یکی از این محصولات پرکاربرد، فولاد CK22 است که بهواسطه خواص مکانیکی متعادل و عملکرد قابلقبول در شرایط کاری مختلف، در صنایع گوناگون مورداستفاده قرار میگیرد. شناخت ویژگیها، کاربردها و تفاوتهای این محصول با سایر گریدهای مشابه، موضوعی است که در این مقاله بدان میپردازیم. با ما همراه باشید.

فولاد CK22 چیست؟

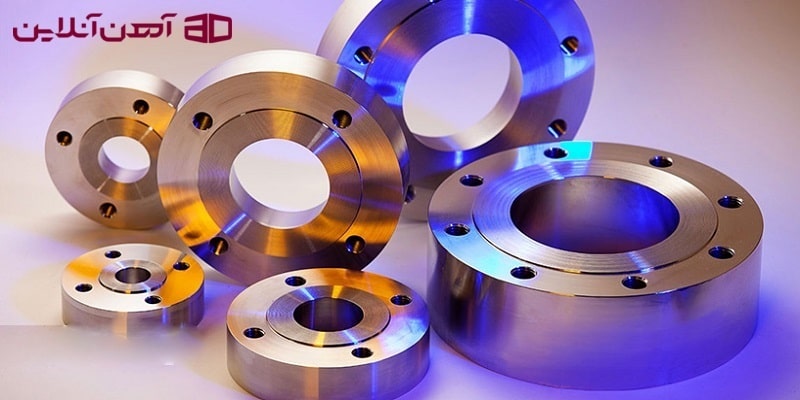

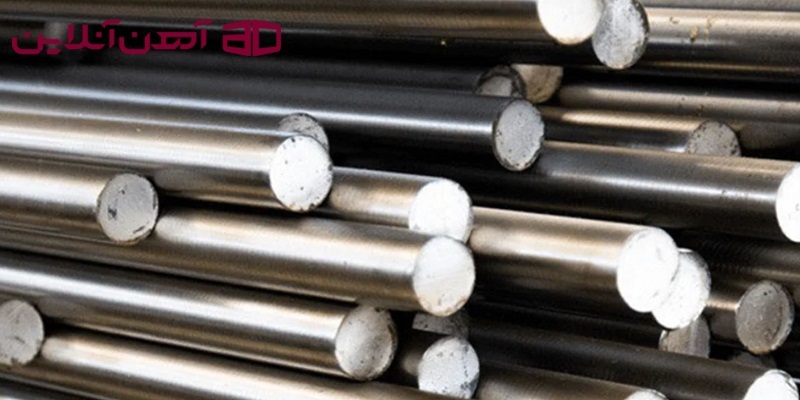

درمیان انواع فولادهای کربنی غیرآلیاژی، گرید CK22 بهعنوان گزینهای متعادل ازنظر استحکام و انعطافپذیری شناخته میشود. این گرید دارای درصد کربن نسبتاً پایین (حدود ۰٫۲ درصد) است که باعث میشود از یکسو قابلیت شکلدهی و ماشینکاری مناسبی داشته باشد و ازسویدیگر، مقاومت مکانیکی قابلقبولی را ارائه دهد. همین تعادل خواص، CK22 را به متریالی کاربردی برای ساخت قطعاتی تبدیل کرده است که تحت تنشهای متوسط قرار دارند. این محصول معمولاً در اشکال مختلفی مانند میلگرد، تسمه و ورق تولید میشود و بهدلیل یکنواختی ترکیب شیمیایی و خواص مکانیکی، انتخابی مناسب برای کاربردهای صنعتی و عمومی بهشمار میآید.

کاربردهای فولاد CK22 در صنایع مختلف

بهدلیل تعادل مناسب میان چقرمگی، استحکام و قابلیت ماشینکاری، گرید CK22 در بسیاری از صنایع بهعنوان یک متریال قابلاعتماد شناخته میشود. مهمترین کاربردهای این فولاد عبارتاند از:

- ساخت قطعات و تجهیزات صنعتی و عمومی

- تولید پیچ، مهره، پین و قطعات اتصالدهنده

- استفاده در قطعات انتقال نیرو با بارگذاری معمولی

- کاربرد در صنعت خودروسازی برای برخی اجزای مکانیکی

- تولید ابزارها و قطعات مورداستفاده در ماشینآلات کشاورزی

- استفاده در صنایع ساخت و تولید بهمنظور قطعات قابل ماشینکاری

- ساخت شفتها و محورهای تحت تنش متوسط در صنایع ماشینسازی

مشخصات فنی فولاد CK22

برای درک صحیح ویژگیهای این گرید، دانستن اینکه استاندارد DIN چیست، اهمیت زیادی دارد؛ زیرا این استاندارد با تعریف دقیق ترکیب شیمیایی، خواص مکانیکی و شرایط تولید، یکنواختی کیفیت فولاد CK22 را تضمین میکند. این محصول دارای استحکام کششی در محدوده تقریبی 380 تا 700 مگاپاسکال، استحکام تسلیم حدود 210 تا 350 مگاپاسکال و درصد ازدیاد طول حدود 20 تا 27 درصد است. چگالی آن حدود 7.85 گرم بر سانتیمتر مکعب و مدول الاستیسیته آن در حدود 210 گیگاپاسکال است که مشابه سایر فولادهای کربنی کمکربن است.

ترکیبات شیمیایی فولاد CK22

عنصر اصلی گرید CK22، کربن با مقدار تقریبی ۰٫۱۷ تا ۰٫۲۴ درصد است که نقش مستقیمی در استحکام مکانیکی دارد. منگنز در محدوده ۰٫۴ تا ۰٫۷ درصد به بهبود سختیپذیری و مقاومت به سایش کمک میکند و سیلیسیم با حداکثر ۰٫۴ درصد بهعنوان عامل اکسیژنزدا در ساختار فولاد حضور دارد. همچنین مقادیر فسفر و گوگرد هرکدام تا حداکثر ۰٫۰۳۵ درصد محدود شدهاند تا از افت چقرمگی و کیفیت محصول جلوگیری شود. وجود مقادیر جزئی عناصر آلیاژی مانند کروم، نیکل و مولیبدن نیز در حد ناخالصی مجاز، بر اساس استاندارد کنترل میشود.

تفاوت فولاد CK22 با CK45

اصلیترین عامل تمایز میان گریدهای CK22 و CK45، میزان کربن و درنتیجه خواص مکانیکی آنهاست. گرید CK22 با درصد کربن کمتر، انعطافپذیری و قابلیت ماشینکاری بالاتری دارد و معمولاً برای قطعاتی استفاده میشود که تحت تنشهای متوسط قرار دارند. درمقابل، برای درک بهتر تفاوتها ابتدا باید دانست فولاد CK45 چیست؛ CK45 یک فولاد کربنی با میزان کربن بالاتر است که استحکام، سختی و مقاومت به سایش بیشتری نسبت به CK22 دارد و بههمیندلیل در ساخت قطعات تحت بار و فشار بالاتر کاربرد دارد.

ازنظر عملیات حرارتی نیز این دو گرید عملکرد متفاوتی دارند. CK45 بهدلیل درصد کربن بیشتر، قابلیت سختکاری و رسیدن به سختیهای بالاتر را دارد؛ درحالیکه CK22 بیشتر برای عملیاتهایی مانند نرماله و آنیل مناسب است و سختکاری آن محدودتر است.

انجام عملیات حرارتی بر روی فولاد CK22

بهدلیل درصد کربن نسبتاً پایین، فولاد CK22 قابلیت انجام عملیات حرارتی سبک و کنترلشده را دارد که با هدف بهبود ساختار داخلی و تنظیم خواص مکانیکی انجام میشود. متداولترین فرآیند، آنیل در بازه دمایی حدود 650 تا 700 درجه سانتیگراد است که باعث افزایش نرمی، کاهش تنشهای داخلی و بهبود ماشینکاری میشود. همچنین نرمالهکردن در دمای تقریبی 880 تا 910 درجه سانتیگراد و خنککاری در هوا، برای یکنواختسازی ساختار و افزایش استحکام کاربرد دارد.

امکان سختکاری محدود نیز برای CK22 وجود دارد که معمولاً در دمای حدود 860 تا 890 درجه سانتیگراد انجام شده و با کوئنچ در آب یا روغن همراه است؛ بااینحال بهدلیل کربن پایین، سختی نهایی آن نسبت به فولادهای پرکربن کمتر است. برای جلوگیری از تردی، عملیات تمپر در محدوده 540 تا 680 درجه سانتیگراد توصیه میشود. این رفتار حرارتی مطابق دادههای ارائهشده در استانداردهای معتبر DIN و EN بوده و CK22 را برای کاربردهای صنعتی با تنش متوسط آماده میکند.

عوامل موثر بر قیمت فولاد CK22 در بازار

مهمترین عامل در تعیین قیمت فولاد CK22 در بازار، قیمت مواد اولیه و هزینههای تولید است. افزایش قیمت سنگآهن، انرژی و فرآیندهای نورد و عملیات حرارتی، بهطور مستقیم بر بهای تمامشده این محصول اثر میگذارد. ازسویدیگر، میزان عرضه و تقاضا در بازار داخلی و شرایط پروژههای صنعتی، نقش مهمی در تعیین قیمت نهایی CK22 دارد.

عامل مهم دیگر، شرایط اقتصادی و نوسانات نرخ ارز است که بهویژه در بازار فلزات تأثیر قابلتوجهی دارد. تغییرات نرخ ارز میتواند باعث افزایش یا کاهش قیمت آهن آلات و بهتبع آن فولاد CK22 شود. همچنین کیفیت تولید، رعایت استانداردهای فنی، ابعاد و شکل محصول (میلگرد، تسمه یا ورق) و برند یا کارخانه تولیدکننده نیز ازجمله عواملی هستند که اختلاف قیمت در بازار ایجاد میکنند. درنتیجه، بررسی همزمان این متغیرها به خریداران کمک میکند تا تصمیمی آگاهانه و اقتصادیتر اتخاذ کنند.