آشنایی با عیوب رایج ورق سیاه فولادی

یکی از پرمصرفترین محصولات فولادی در صنایع ساختمانی، صنعتی و تولیدی ورق سیاه فولادی است. بااینحال، فرآیند تولید این ورقها میتواند با بروز برخی عیوب سطحی یا ساختاری همراه باشد که درصورت بیتوجهی، کیفیت نهایی و کارایی محصول را تحتتأثیر قرار میدهد. آشنایی با این عیوب به خریداران و مصرفکنندگان کمک میکند انتخابی آگاهانهتر داشته باشند. شناسایی بهموقع این ایرادات، علاوهبر جلوگیری از بروز مشکلات اجرایی، نقش مهمی در کنترل هزینهها و افزایش ایمنی پروژه دارد. بههمیندلیل، بررسی دقیق ظاهر و مشخصات فنی ورق سیاه فولادی پیش از خرید، یکی از مراحل ضروری در فرآیند انتخاب این محصول محسوب میشود.

اهمیت آشنایی با عیوب ورق سیاه

آشنایی با ایرادات ورق سیاه فولادی تنها یک دانش فنی ساده نیست، بلکه ابزاری برای تصمیمگیری هوشمندانه است. محصولی که در ظاهر سالم به نظر میرسد، ممکن است در دل خود نقصهایی پنهان داشته باشد که در مراحل بعدی اجرا، باعث بروز مشکلاتی مانند کاهش استحکام، دشواری در جوشکاری یا حتی شکست سازه شود. شناخت این عیوب به خریداران کمک میکند تا پیش از استفاده، کیفیت واقعی محصول را تشخیص دهند و از انتخابهای پرریسک دوری کنند. ازسویدیگر، آگاهی از عیوب ورق سیاه نقش مهمی در مدیریت هزینهها و زمان پروژه دارد. استفاده از محصولات معیوب میتواند منجر به دوبارهکاری، توقف عملیات اجرایی و افزایش هزینههای جانبی شود؛ مسائلی که گاه خسارت آنها چندین برابر بهای مواد اولیه است. بنابراین، شناخت دقیق ایرادات احتمالی بهعنوان عاملی مؤثر در افزایش بهرهوری و کاهش ریسک اهمیت بالایی دارد.

عوامل ایجاد عیوب در ورق سیاه

مواردی که در ادامه به آنها پرداختهایم، مهمترین دلایل بروز نقص در ورقهای نورد گرم هستند و توجه به آنها میتواند سطح کیفی خط تولید را بالا برده و از ایجاد ایرادات ناخواسته جلوگیری کند:

- مشکلات مواد اولیه و ناخالصیها: وجود ناخالصیها و گنجاندن مواد غیرفلزی در شمش یا اسلب (مانند سرباره، ذرات غیرفلزی) باعث ایجاد حفرهها و نواقص سطحی میشود که در فرآیند نورد وارد محصول میگردد.

- فرآیند گرمایش و دمای نامناسب: دمای نامناسب در کورههای گرمکن اسلب و قرار گرفتن طولانی در حرارت بالا باعث ترکهای سطحی، پوستهنشینی اکسیدها و ترکهای حرارتی میشود.

- ناخالصیهای سطحی ناشی از اکسید آهن: اگر پوسته اکسیدی قبل از نورد بهدرستی پاک نشود، در سطح محصول فشار داده میشود و باعث عمیق شدن عیوب سطحی و لکههای زبر میگردد.

- تنظیم نادرست غلتکها و تجهیزات نورد: عدم تنظیم صحیح فاصله غلتکها، ناهمواری آنها یا وجود ذرات خارجی روی غلتکها باعث ایجاد خطوط، علامت غلتکی، موجدار شدن و خراشهای سطحی میشود.

- کنترل نامناسب تنش و کشش در خط نورد: تنشهای غیریکنواخت یا کشش نامناسب در مراحل نورد میتواند باعث موجدار شدن، پیچخوردگی یا ترکهای طولی شود.

- عوامل محیطی و نگهداری نامناسب: نگهداری غلط ورق سیاه در مکان مرطوب یا تماس با مواد خورنده باعث زنگزدگی و لکههای خوردگی حتی پس از تولید میشود.

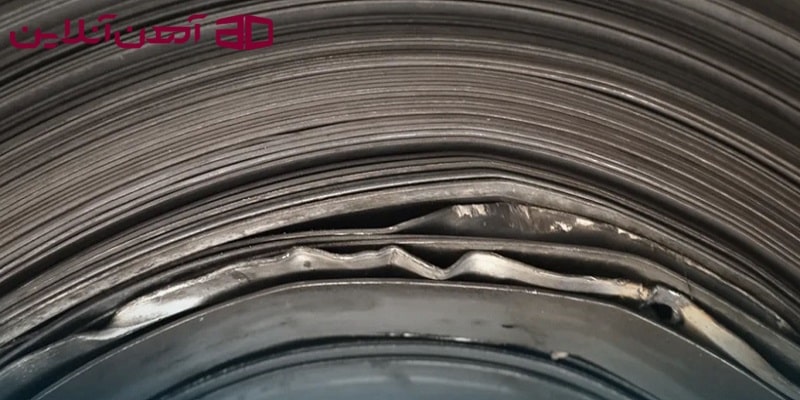

رایجترین عیوب ورق سیاه فولادی کدامند؟

در کنار تمام ایراداتی که بررسی کردیم، برخی موارد رایجتر از بقیه هستند. رایجترین عیوب ورق سیاه فولادی معمولاً در قالب نقصهای سطحی و ساختاری بروز پیدا میکنند که میتوانند بر عملکرد و کیفیت نهایی محصول تأثیر بگذارند. از مهمترین این عیوب میتوان به ترکهای سطحی و لبهای، پوستهشدگی ناشی از اکسیداسیون، ناهمواری ضخامت، موجدار شدن و وجود حفرهها یا آخالهای غیرفلزی اشاره کرد.

وجود چنین عیوبی علاوهبر مسائل فنی، بر ارزش اقتصادی محصول نیز اثرگذار است؛ بهطوریکه ورقهای دارای نقص معمولاً با افت کیفیت همراه بوده و مستقیماً قیمت ورق سیاه را تحتتأثیر قرار میدهند. بههمیندلیل، هنگام خرید، توجه به ظاهر و سلامت ساختاری در کنار بررسی قیمت اهمیت زیادی دارد.

روشهای پیشگیری از عیوب ورق سیاه فولادی

بهمنظور پیشگیری از عیوب ورق سیاه، نظارت دقیق بر زنجیره تولید از تأمین مواد اولیه تا خنککاری نهایی ضروری است. هرگونه نقص در پارامترهای فنی نورد گرم میتواند منجر به کاهش کیفیت مکانیکی و ظاهری محصول شود، بنابراین استانداردسازی فرآیندها تنها راه تضمین سلامت ورق فولادی است. روشهای کلیدی برای جلوگیری از بروز عیوب در این فرآیند عبارتند از:

- انتخاب مواد اولیه مرغوب: استفاده از اسلب و شمشهایی با ترکیب شیمیایی دقیق و کمترین میزان ناخالصی (مانند گوگرد و فسفر) جهت جلوگیری از ایجاد ترکهای داخلی و نواقص سطحی.

- پیشگرم و همگنسازی: کنترل دقیق دمای کوره پیشگرم برای رسیدن به ساختار مولکولی یکنواخت و کاهش تنشهای حرارتی پیش از شروع نورد.

- پوستهزدایی اصولی: پاکسازی کامل پوستههای اکسیدی چسبنده از روی سطح اسلب قبل از ورود به غلتکها، برای جلوگیری از فرورفتگی و زبری سطح ورق.

- تنظیم دقیق پارامترهای نورد: کالیبره کردن هممحوری غلتکها، فشار هیدرولیکی و سرعت خط جهت پیشگیری از خراشهای مکانیکی، خطوط طولی و ناهمواریهای ضخامتی.

- کنترل کشش و خنککاری یکنواخت: اعمال کشش استاندارد در طول مسیر نورد و استفاده از سیستم پاشش آب یکنواخت برای جلوگیری از موجدار شدن، تاببرداشتن و ایجاد ترکهای ناشی از شوک حرارتی.

کنترل کیفیت ورق سیاه چگونه صورت میگیرد؟

بدون سنجش دقیق ویژگیهای ورق، نمیتوان به استاندارد بودن آن اطمینان حاصل کرد. در همین راستا، ارزیابی کیفیت ورق فولادی با روشهای زیر انجام میشود:

- بازرسی چشمی: اولین گام در کنترل کیفیت، بررسی ظاهری است. بازرسی سطحی، ضخامت، یکنواختی و عدم وجود نقصهای واضح بهصورت چشمی یا با ابزار اندازهگیری انجام میشود.

- آزمونهای مکانیکی مخرب: این تستها بهنوعی بخشی از ارزیابی کیفیت ورق فولادی محسوب میشوند و با روشهایی مانند تست کشش و یا تست ضربه انجام میشوند.

- تستهای غیرمخرب: این روشها بدون آسیب دائمی به ورق انجام میشوند و برای تشخیص عیوب داخلی و سطحی کاربرد دارند؛ مانند تست اولتراسونیک و تستهای مغناطیسی.

- آزمونهای فیزیکی و شیمیایی: در این مرحله، ترکیب شیمیایی فولاد و میزان ضخامت، سختی یا خصوصیات دیگر با تجهیزات آزمایشگاهی اندازهگیری میشود تا مطابقت با استانداردهای تعریفشده تأیید شود.

- کنترل فرآیند و استانداردهای تولید: کنترل کیفیت تنها محدود به تستهای آزمایشگاهی نیست؛ بلکه در طول فرآیند نورد گرم هم پارامترهایی مانند دما، کشش، سرعت غلتکها و یکنواختی ضخامت باید تحت نظارت باشند.

- گواهینامه و مستندسازی: پس از انجام آزمونها، در صورت انطباق ورق با استانداردهای موردنیاز، گواهی کنترل کیفیت صادر میشود که خریدار میتواند آن را بررسی کند تا از کیفیت محصول مطمئن شود.