تفاوت الکترود و سیم جوش

جوشکاری یکی از مهمترین فرآیندهای صنعتی است که در ساختوساز، نفت و گاز، خودروسازی، صنایع فلزی و حتی پروژههای کوچک خانگی نقش کلیدی دارد. در این فرآیند، انتخاب مواد مصرفی مناسب تأثیر مستقیمی بر کیفیت، استحکام و دوام اتصال جوش دارد. دو مورد از پرکاربردترین مواد در جوشکاری، الکترود و سیم جوش هستند که اگرچه هر دو برای ایجاد اتصال فلزی استفاده میشوند، اما تفاوتهای اساسی با یکدیگر دارند. شناخت این تفاوتها به انتخاب صحیح و کاهش هزینهها کمک میکند. در این مقاله قصد داریم تفاوت الکترود و سیم جوش را بررسی کرده و نقش آنها در جوشکاری صنایع مختلف و همچنین نحوه انتخاب درست هر یک را توضیح دهیم.

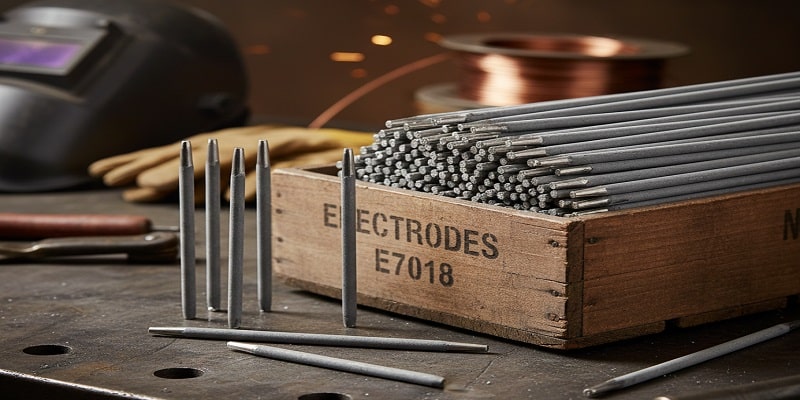

الکترود چیست؟

الکترود میلهای فلزی است که در فرآیند جوشکاری قوسی دستی (SMAW) مورد استفاده قرار میگیرد. این میله از یک مغزی فلزی و یک پوشش فلاکس تشکیل شده است. مغزی این محصول وظیفه پر کردن درز جوش را بر عهده دارد و پوشش آن هنگام ذوب شدن، گاز محافظ و سرباره تولید میکند تا از حوضچه مذاب دربرابر آلودگیهای محیطی محافظت شود. این تجهیزات در انواع مختلفی تولید میشوند که هرکدام برای فلزات و شرایط خاصی مناسباند؛ مانند الکترودهای رتیلی، قلیایی و سلولزی. انتخاب نوع مناسب این محصول، علاوهبر مهارت جوشکار، به جنس قطعه کار و شرایط پروژه بستگی دارد. از نظر اقتصادی نیز قیمت الکترود یکی از فاکتورهای مهم در پروژههای جوشکاری است، زیرا بسته به برند، نوع پوشش و کاربرد صنعتی، میتواند تفاوت قابلتوجهی در هزینه نهایی ایجاد کند.

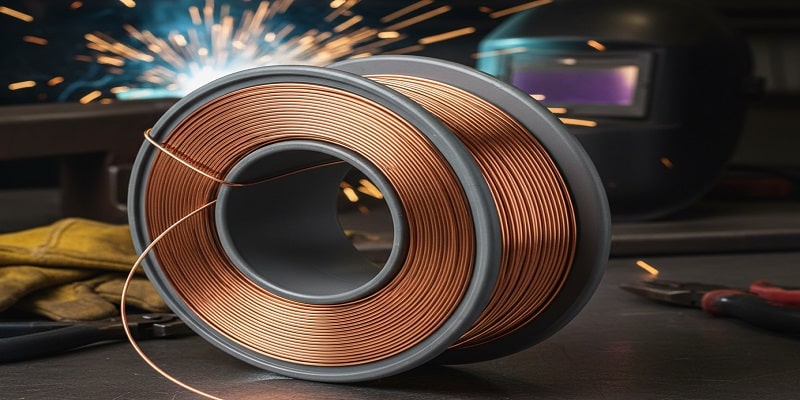

سیم جوش چیست؟

سیم جوش نوعی مفتول فلزی پیوسته است که در فرآیندهای جوشکاری نیمهاتوماتیک و اتوماتیک مانند MIG/MAG و TIG استفاده میشود. برخلاف الکترود، این محصول معمولاً پوشش فلاکس ندارد و محافظت از حوضچه مذاب بهوسیله گاز محافظ انجام میشود. سیم جوشها در قطرها و آلیاژهای مختلف تولید میشوند و امکان جوشکاری یکنواخت، تمیز و با کنترل بالا را فراهم میکنند. بههمیندلیل، در صنایع پیشرفته مانند خودروسازی، سازههای فلزی دقیق و تولید انبوه، کاربرد گستردهای دارند. استفاده از این محصول باعث افزایش سرعت کار و کاهش پاشش جوش میشود که این موضوع در پروژههای صنعتی اهمیت زیادی دارد.

نقش حیاتی الکترود و سیم جوش در جوشکاری صنایع مختلف

الکترود و سیم جوش از اصلیترین مواد مصرفی در جوشکاری هستند و نقش مستقیمی در کیفیت، استحکام و ایمنی اتصالات دارند. در پروژههای ساختمانی، تعمیرات و کارهای سبک، الکترود بهدلیل کاربری ساده، حملونقل آسان و عدم نیاز به تجهیزات جانبی پیچیده، کاربرد گستردهای دارد. درمقابل، در صنایع سنگین، کارگاههای صنعتی و خطوط تولید، سیم جوش بهدلیل سرعت بالای اجرا، یکنواختی کیفیت جوش و امکان استفاده در فرآیندهای نیمهاتوماتیک و اتوماتیک، گزینهای ایدهآل محسوب میشود. انتخاب نادرست بین الکترود و سیم جوش میتواند باعث کاهش مقاومت جوش، افزایش دوبارهکاری، بالا رفتن هزینههای تعمیر و حتی ایجاد خطرات ایمنی در سازهها و تجهیزات شود.

اصلیترین تفاوتهای الکترود و سیم جوش کدامند؟

مهمترین تفاوت این دو تجهیز پرکاربرد، در روش استفاده و نوع فرآیند جوشکاری است. الکترود در جوشکاری دستی استفاده میشود، درحالیکه سیم جوش بیشتر در سیستمهای نیمهاتوماتیک و اتوماتیک کاربرد دارد. از نظر کیفیت ظاهری، جوش حاصل از سیم جوش معمولاً تمیزتر و یکنواختتر است، اما الکترود انعطافپذیری بیشتری در شرایط محیطی سخت دارد. ازلحاظ اقتصادی نیز تفاوتهایی وجود دارد؛ اگرچه تجهیزات مورد نیاز برای سیم جوش گرانتر است، اما در پروژههای بزرگ و صنعتی، بهدلیل کاهش ضایعات و افزایش سرعت، مقرونبهصرفهتر خواهد بود. در این میان، بررسی قیمت سیم جوش و مقایسه آن با هزینههای جانبی مانند گاز محافظ و دستگاه جوش، نقش مهمی در تصمیمگیری نهایی دارد.

انتخاب درست بین الکترود و سیم جوش برای پروژههای جوشکاری

برای انتخاب مناسب بین الکترود و سیم جوش، باید به عواملی مانند نوع پروژه، حجم کار، شرایط محیطی، مهارت جوشکار و بودجه توجه کرد. در پروژههای کوچک، تعمیراتی و کارهای سیار، بهویژه در فضاهای باز، جوشکاری با الکترود دستی بهدلیل سادگی، عدم نیاز به تجهیزات پیچیده و مقاومت دربرابر شرایط محیطی نامناسب، گزینهای کاربردی و مقرونبهصرفه است. درمقابل، برای پروژههای صنعتی، تولید انبوه و کارگاههای ثابت، استفاده از سیم جوش توصیه میشود. این روش سرعت بالاتری دارد، کیفیت جوش یکنواختتری ایجاد میکند و ظاهر نهایی جوش تمیزتر است. همچنین در سیستمهای نیمهاتوماتیک و اتوماتیک، وابستگی به مهارت فردی کاهش یافته و خطای انسانی کمتر میشود. شرایط محیطی نیز اهمیت دارد؛ جوشکاری با سیم جوش معمولاً به محیط کنترلشده و گاز محافظ نیاز دارد، درحالیکه الکترود در محیطهای باز عملکرد بهتری دارد. از نظر هزینه، هرچند تجهیزات سیم جوش گرانتر هستند، اما در پروژههای بزرگ بهدلیل کاهش ضایعات و افزایش بهرهوری، اقتصادیتر خواهند بود. در نهایت، بررسی دقیق نیاز پروژه و شناخت تفاوتها، باعث افزایش کیفیت جوش، کاهش هزینهها و بهبود بهرهوری در فرآیند جوشکاری میشود.