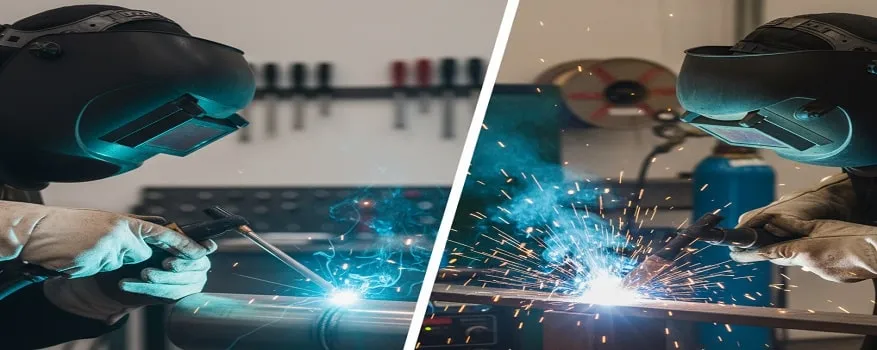

تفاوت جوشکاری تیگ و میگ

فرآیند جوشکاری یکی از مهمترین عملیاتهای صنعتی در جهان امروز است که نقش حیاتی در ساخت تجهیزات، زیرساختها و صنایع پیشرفته دارد. از صنایع خودروسازی و ساخت مخازن تحت فشار گرفته تا صنایع هوافضا و کشتیسازی، همگی بهنوعی از جوشکاری برای اتصال قطعات فلزی استفاده میکنند. در میان روشهای مختلف، دو شیوه پرکاربرد یعنی جوشکاری تیگ (TIG) و جوشکاری میگ (MIG) بهدلیل عملکرد دقیق، کیفیت بالا و تنوع در کاربرد، بیش از سایر روشها موردتوجه قرار گرفتهاند.

تفاوت میان این دو روش، تنها در ابزار یا نوع گاز محافظ خلاصه نمیشود؛ بلکه شامل تفاوت در ماهیت الکترود، نحوه انتقال حرارت، کیفیت ظاهری جوش، سرعت انجام کار و حتی هزینه نهایی پروژه است. شناخت این تفاوتها برای هر مهندس، تکنسین یا جوشکار حرفهای ضروری است تا بتواند در هر پروژه، بهترین گزینه را انتخاب کند. درادامه، بهصورت دقیق به معرفی هر دو روش و تفاوتهای آنها میپردازیم تا تصمیمگیری در انتخاب بین جوشکاری تیگ و میگ برایتان سادهتر شود.

جوشگاری تیگ چیست؟

جوشکاری تیگ (TIG Welding)، یکی از دقیقترین و تمیزترین روشهای جوشکاری قوسی است. در این روش، یک الکترود تنگستن غیرمصرفی وظیفه ایجاد قوس الکتریکی را برعهده دارد. این قوس حرارت لازم برای ذوب کردن فلز پایه و درصورت نیاز فلز پرکننده (فیلر) را تأمین میکند. در جوشکاری تیگ از گازهای نجیب مانند آرگون یا هلیوم برای محافظت از حوضچه مذاب در برابر اکسیژن و نیتروژن هوا استفاده میشود تا از ایجاد تخلخل، اکسید شدن یا ضعف در ساختار جوش جلوگیری شود.

مزیت بزرگ جوشکاری تیگ در کنترل بسیار دقیق اپراتور است. جوشکار میتواند شدت جریان، طول قوس و دمای جوش را بادقت بالا تنظیم کند و همینموضوع باعث میشود جوش نهایی کاملاً یکنواخت، تمیز و بدون پاشش باشد. بههمیندلیل، از این روش در صنایع ظریف مانند هوافضا، ساخت لولههای استیل، تجهیزات پزشکی و صنایع غذایی بهطور گسترده استفاده میشود.

جوشکاری تیگ همچنین برای اتصال فلزات نازک یا حساس مانند آلومینیوم، استیل ضدزنگ، تیتانیوم و منیزیم بسیار مناسب است. بهطور مثال، هنگام جوش دادن ورقهای آلومینیوم برای ساخت بدنه خودرو یا قطعات تزئینی، استفاده از این روش بهترین نتیجه را میدهد. برای انتخاب ورق مناسب جهت جوشکاری میتوانید به صفحه قیمت ورق آلومینیوم مراجعه کنید.

جوشکاری میگ چیست؟

جوشکاری میگ (MIG Welding)، یکی از پرسرعتترین و اقتصادیترین روشهای جوشکاری قوسی به شمار میآید. در این روش از سیم جوش مصرفی پیوسته بهعنوان الکترود استفاده میشود که از طریق یک قرقره بهطور مداوم به نازل دستگاه تغذیه میگردد. جریان برق باعث ایجاد قوس بین سیم جوش و قطعه کار شده و حرارت حاصل، فلز پایه و سیم جوش را ذوب میکند.

در جوشکاری میگ، گاز محافظ معمولاً ترکیبی از آرگون و دیاکسیدکربن است که علاوهبر جلوگیری از اکسید شدن فلز، به پایداری قوس کمک میکند. همین ویژگی سبب میشود تا جوشکاری میگ برای پروژههایی با حجم بالا یا نیاز به سرعت زیاد، انتخاب اول بسیاری از صنایع باشد.

از مهمترین مزایای این روش میتوان بهسرعت بالای جوش، هزینه کمتر، قابلیت اتوماسیون و سهولت آموزش اشاره کرد. در واقع، برخلاف تیگ که نیاز به مهارت بالا دارد، یادگیری میگ آسانتر است و اپراتورهای تازهکار نیز میتوانند در مدت کوتاهی با آن کار کنند.

نقش کلیدی جوشکاری تیگ و میگ در صنعت

با پیشرفت فناوری، نیاز به اتصالات مقاوم، سبک و بادوام در صنایع مختلف افزایش یافته است. در چنین شرایطی، جوشکاری تیگ و میگ بهعنوان دو فناوری کلیدی توانستهاند بخش بزرگی از نیازهای صنعتی را پاسخ دهند.

جوشکاری تیگ بهدلیل دقت و کیفیت بالا، در صنایعی بهکار میرود که کوچکترین نقص در جوش میتواند باعث خرابی کل محصول شود. بهعنوان مثال در صنعت هوافضا، تجهیزات پزشکی یا صنایع دارویی، کیفیت ظاهری و ساختاری جوش از اهمیت حیاتی برخوردار است.

از سوی دیگر، جوشکاری میگ بهدلیل سرعت بالا، کارایی مناسب و قابلیت تولید انبوه، بهعنوان روشی بیرقیب در صنایع بزرگ شناخته میشود. در خطوط تولید خودروسازی، کارخانههای سازههای فلزی و صنایع ماشینسازی، استفاده از این روش موجب صرفهجویی چشمگیری در زمان و هزینه میگردد. علاوهبراین، هر دو فرآیند تیگ و میگ با بهرهگیری از گاز محافظ، در مقایسه با روشهای سنتی و استفاده از الکترود جوشکاری دستی، جوشهایی تمیزتر، یکنواختتر و با دوام بالاتر ایجاد میکنند.

بهطورکلی، تیگ و میگ مکمل یکدیگرند: تیگ برای کیفیت و ظرافت، میگ برای سرعت و تولید انبوه. ترکیب این دو فناوری در خطوط تولید مدرن باعث شده است که جوشکاری صنعتی به بالاترین سطح از دقت و کارایی برسد.

جوشکاری تیگ و میگ چه تفاوت هایی دارند؟

باوجود شباهتهای ظاهری میان جوشکاری تیگ و میگ – مثل استفاده از قوس الکتریکی و گاز محافظ – تفاوتهای عمیق و اساسی میان این دو روش وجود دارد که بر کیفیت جوش، سرعت کار، هزینه و کاربرد صنعتی آنها تأثیر مستقیم میگذارد.

- نخستین تفاوت، در نوع الکترود و سیم جوش است. در جوشکاری تیگ از یک الکترود غیرمصرفی از جنس تنگستن استفاده میشود که تنها نقش ایجاد قوس را دارد و در فرآیند جوش ذوب نمیشود. درصورت نیاز، جوشکار جداگانه از سیم پرکننده (فیلر) برای پر کردن درز استفاده میکند. اما در جوشکاری میگ، خود سیم جوش مصرفی بهعنوان الکترود عمل میکند و همزمان با ذوب شدن، درز بین قطعات را پر مینماید. همین تفاوت باعث میشود کنترل در روش تیگ بیشتر و دقت کار بالاتر باشد، درحالیکه میگ سرعت بالاتری دارد.

- تفاوت مهم دیگر در سرعت و بهرهوری کاری است. جوشکاری میگ معمولاً چند برابر سریعتر از تیگ انجام میشود و بههمیندلیل در خطوط تولید و پروژههای بزرگ صنعتی مانند ساخت اسکلتهای فلزی یا بدنه خودرو کاربرد گستردهای دارد. درمقابل، جوشکاری تیگ کندتر است ولی دقت و ظرافت بسیار بیشتری دارد. برای کارهایی که ظاهر جوش اهمیت بالایی دارد یا فلزات نازک درگیر هستند، تیگ انتخاب بهتری محسوب میشود.

- از نظر کیفیت ظاهری و تمیزی جوش نیز تفاوت قابلتوجهی وجود دارد. جوشکاری تیگ سطحی بسیار صاف، یکنواخت و براق ایجاد میکند که اغلب بدون نیاز به پرداخت نهایی قابل استفاده است. درحالیکه جوشکاری میگ ممکن است کمی پاشش داشته باشد و ظاهر جوش ضخیمتر و صنعتیتر بهنظر برسد.

- در بحث مهارت مورد نیاز اپراتور هم تفاوت چشمگیری دیده میشود. جوشکاری تیگ بهدلیل نیاز به کنترل همزمان پدال جریان، زاویه تورچ و سیم پرکننده، احتیاج به تجربه و تمرکز بالا دارد؛ اما یادگیری جوشکاری میگ آسانتر است و بسیاری از اپراتورها در مدت کوتاهی میتوانند با آن بهصورت مؤثر کار کنند.

- از نظر هزینه و تجهیزات، جوشکاری میگ اقتصادیتر است. دستگاههای میگ معمولاً ارزانتر، نگهداری آنها آسانتر و مواد مصرفیشان مقرونبهصرفهتر است. در مقابل، تجهیزات تیگ گرانتر و مصرف گاز آن بیشتر است؛ اما کیفیت و دوام بالای جوش نهایی، هزینه بالای آن را در پروژههای حساس توجیه میکند.

- در نهایت، از نظر کاربرد صنعتی، جوشکاری تیگ بیشتر برای فلزات ظریف مانند آلومینیوم، تیتانیوم، فولاد ضدزنگ و قطعات دقیق استفاده میشود؛ درحالیکه میگ گزینهای مناسب برای کارهای سنگین، سازههای فولادی و پروژههای تولید انبوه است. بهعبارتدیگر، اگر هدف دقت و زیبایی جوش باشد، تیگ بهترین انتخاب است؛ اما اگر سرعت و صرفه اقتصادی اولویت دارد، میگ گزینه برتر خواهد بود.

کدام روش جوشکاری برای پروژه شما مناسبتر است؟

انتخاب بین جوشکاری تیگ و میگ کاملاً به شرایط پروژه بستگی دارد. در پروژههایی که کیفیت و زیبایی جوش اهمیت بالایی دارد، مانند ساخت تجهیزات استیل، قطعات تزئینی، یا جوشکاری آلومینیوم، روش تیگ بهترین گزینه است. این روش جوشی تمیز، بدون پاشش و با دوام بالا ایجاد میکند که نیاز به پرداخت سطحی بعدی را کاهش میدهد.

درمقابل، اگر پروژه شامل سازههای بزرگ، خطوط تولید صنعتی یا جوشکاری فلزات ضخیم باشد، میگ بهدلیل سرعت بالا، سهولت استفاده و هزینه کمتر، انتخاب منطقیتری است. بههمیندلیل بسیاری از کارخانهها و کارگاههای صنعتی از روش میگ برای تولید انبوه استفاده میکنند.

در نهایت، ترکیب هوشمندانه هر دو روش میتواند بهترین نتیجه را ایجاد کند. برایمثال در پروژههای صنعتی، ممکن است بخشهایی که نیاز بهدقت بالا دارند با تیگ و سایر قسمتها که حجم بالایی دارند با میگ جوش داده شوند. این ترکیب باعث میشود هم کیفیت و هم سرعت در سطح مطلوبی حفظ شود.