فرآیند تولید میلگرد بستر؛ از مواد اولیه تا محصول نهایی

برای افزایش مقاومت و پایداری ساختمان از مقاطع فولادی مختلفی استفاده میشود که یکی از بهترین آنها، میلگرد بستر است.اگر سوال پیش بیاید که میلگرد بستر چیست باید گفت که این نوع میلگرد به دلیل روند تولید و نصب نسبتا سادهای که دارد، در بسیاری از پروژههای ساختمانی مورداستفاده قرار میگیرد. البته فرآیند تولید میلگرد بستر در هر کارخانهای ممکن است با دیگری تفاوت داشته باشد؛ بههمینخاطر، کیفیت میلگردهای بستر موجود در بازار یکسان نیست. مراحل کلی تولید این دسته از میلگردها شامل آمادهسازی مواد اولیه، حرارتدهی، نورد گرم، عملیات کشسانی، آجزنی، برش و جوشکاری میشود که در ادامه هر مرحله را با جزئیات مربوطه توضیح دادهایم. در این مطلب، شما با نحوه تولید میلگرد بستر به صورت کامل آشنا خواهید شد.

مراحل اصلی تولید میلگرد بستر

همانطور که ذکر شد، میلگرد بستر مراحل تولید سادهای دارد که البته هر کدام از آنها باید توسط متخصصان مجرب انجام بگیرد تا در پایان، محصول نهایی کیفیت لازم را داشته باشد. در ادامه فرآیند تولید میلگرد بستر را شرح دادهایم:

- تهیه مواد اولیه موردنیاز: اولین مرحله مربوط به تهیه مواد اولیه موردنیاز میشود که برای این منظور، از فولاد خام به شکل شمشهای فولادی یا همان بیلتها استفاده میکنند. شمشهای مصرفی اغلب در سایز ۶۰۰×۱۵×۱۵ سانتیمتر هستند و طول آنها به ۱۲ متر میرسد.

- حرارتدهی شمش فولادی (بیلت): بعد از آمادهسازی شمشهای فولادی نوبت به مرحله حرارتدهی میرسد. در این مرحله، شمشها را با جکهای هیدرولیکی به کوره هدایت کرده تا در دمای ۱۱۰۰ درجه سانتیگراد قرار بگیرند و قابلیت شکلپذیری آنها بهبود یابد.

- نورد گرم: شمشهایی که تحت حرارت قرار گرفتهاند به مرحله نورد گرم میروند. در این مرحله که به رافینگ هم معروف است، شمشها را از میان قفسههای نورد عبور میدهند تا طول آنها افزایش و قطرشان کم شود. در مرحله نورد، شمشها را میتوان به سایز و ظاهر میلگرد بستر موردنظر خود تبدیل کرد.

- عملیات کشسانی: قطر کلافهای فولادی را در عملیات کشسانی از ۵.۵ میلیمتر به ۴ میلیمتر تبدیل میکنند. سپس، کلافها را تحت دمای بیش از ۹۰۰ درجه سانتیگراد قرار میدهند تا پخته شده و خصوصیات مکانیکی بهتری به دست آورند. این فرآیند را با نام عملیات آنیلینگ هم میشناسند.

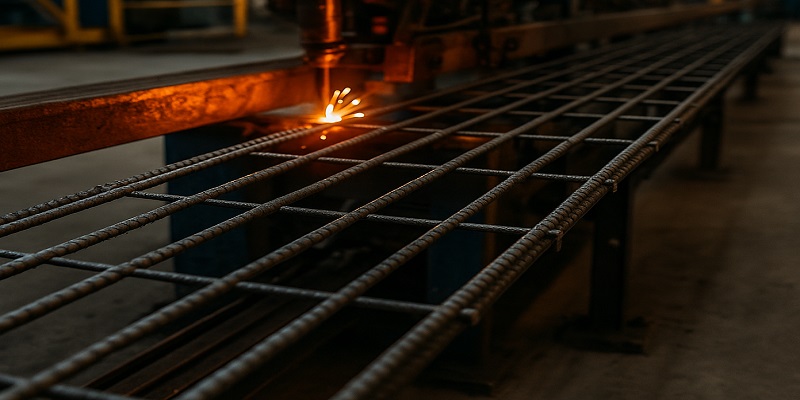

- عملیات آجزنی: سطح میلگرد در عملیات آجزنی دارای آج میشود. هدف از این عملیات، افزایش مقاومت میلگرد و پیوستگی عالی آن با ملات است. ضمنا، مفتولهای طولی و عرضی آجدار را اغلب با جوش نقطهای به یکدیگر وصل میکنند تا پایداری لازم را داشته باشند.

- برش میلگردهای بستر: میلگردهای بستر را اغلب در طول ۱۲ متری برش میزنند. اول میلگردها را با قیچی متراژ در طولهای ۲۴ یا ۳۶ متر برش زده و بعد با کمک گیوتین به طول ۱۲ متر تقسیم میکنند.

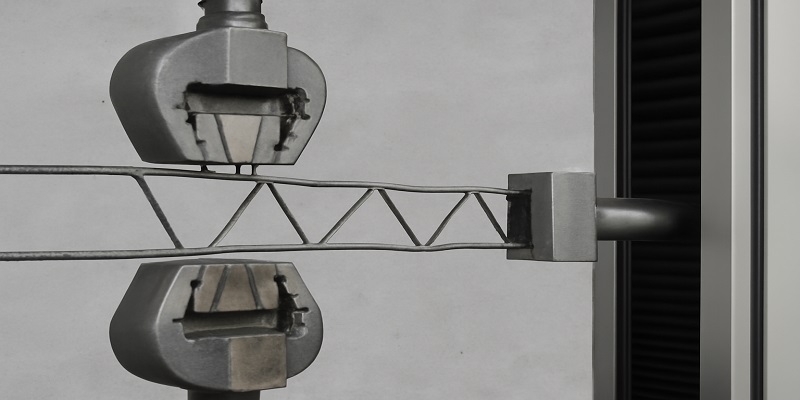

- عملیات جوشکاری: اتصال میلگردهای برش خورده به شکل نردبانی یا خرپایی است. اتصال هم به صورت جوش نقطهای خودکار صورت میگیرد و باید ازنظر کیفیت و مقاومت شرایط مناسبی داشته باشد تا فشارهای وارده آسیبی به ساختار آن وارد نکند.

موارد مهم تولید میلگرد بستر

حفظ دوام و پایداری یک سازه در گروی کیفیت مصالح اصلی آن است. از این رو، تولید میلگرد بستر، نیازمند رعایت استانداردهای کیفی مشخصی است تا مقاومت لازم را در سازه فراهم کند. مهمترین موضوع در تولید این محصول، افزایش پایداری آن در برابر زنگزدگی و خوردگی است؛ زیرا تضعیف میلگرد میتواند بهتدریج کل سازه را تحت تأثیر قرار داده و عمر مفید آن را کاهش دهد.

برای تضمین کیفیت در فرآیند تولید میلگرد بستر، بهترین روش استفاده از گالوانیزاسیون است که طی آن، پوششی از فلز روی بر سطح میلگرد ایجاد میشود تا بهعنوان یک لایه محافظ قوی در برابر رطوبت عمل کند. روش جایگزین دیگر برای ایجاد پوشش محافظ در تولید این مقطع، استفاده از زینک اسپری است که بهطور مشابه، استقامت میلگرد را در برابر عوامل آسیبزا بهبود میبخشد.

این اقدامات محافظتی در تولید میلگرد بستر، نهتنها عمر مفید آن را افزایش میدهد، بلکه در بلندمدت منجر به صرفهجویی مالی برای مشتریان میشود و به ثابت ماندن یا حتی کاهش قیمت میلگرد بستر کمک میکند.

معرفی برترین تولیدکنندگان میلگرد بستر در ایران

در کشور ما، تولیدکنندگان میلگرد عملکرد و تجربه بسیار خوبی دارند و مقاطع را طبق استانداردهای معتبر داخلی و خارجی تولید میکنند. چندین کارخانه میلگرد بستر هم مشغول به فعالیت هستند که ازنظر خط تولید و استاندارد مورداستفاده تفاوتهایی با هم دارند. درحالحاضر، از تولیدکنندگان برتر میلگرد بستر در ایران میتوان به کارخانه براتلو، کارخانه آوین صنعت اراک، کارخانه فولاد داتیس سپاهان، کارخانه فراسازان آویژه، کارخانه رفیع سازه و کارخانه تکنو وال پست اشاره کرد. این کارخانههای تولیدکننده میلگرد بستر با در اختیار داشتن امکانات و تجهیزات پیشرفته و همینطور، نیروهای مجرب در جمع بهترینهای بازار کشورمان قرار گرفتهاند و درصد بالایی از نیاز مصرفکنندگان داخلی به میلگردهای بستر را تامین میکنند. درمجموع، محصولات کارخانههای ذکرشده ارزش خرید را دارد.