تحمل فشار لوله ها چقدر است؟

- مفهوم تحمل فشار در لولهها چیست؟

- جدول تحمل فشار لوله های فولادی

- تفاوت تحمل فشار در لولههای درزدار و بدون درز

- محاسبه فشار مجاز لولهها چگونه انجام میشود؟

- چه عواملی باعث کاهش تحمل فشار لوله میشوند؟

- شیوههای محافظت از سیستم لولهکشی دربرابر دما و فشار بالا

- جدول تحمل فشار لولههای استنلس استیل، پلیاتیلن و سایر متریالها

- نکات مهم در انتخاب لوله با فشار مناسب برای پروژه

لولهها نقش کلیدی در سیستمهای صنعتی، تأسیسات ساختمانی، خطوط انتقال سیالات و بسیاری از کاربردهای مهندسی دارند. یکی از مهمترین مشخصات فنی هر لوله، میزان تحمل فشار آن است؛ چرا که انتخاب نادرست لوله میتواند منجر به بروز نشتی، ترکیدگی و حتی خطرات جانی و مالی شود. درک صحیح از مفهوم تحمل فشار، عوامل مؤثر بر آن و تفاوت بین انواع لوله از نظر مقاومت، به مهندسان و طراحان سیستمهای تحت فشار کمک میکند تا انتخابی دقیق و ایمن داشته باشند. در این مقاله، به بررسی جامع تحمل فشار در لولهها و نحوه محاسبه و مقایسه آن در شرایط مختلف میپردازیم.

مفهوم تحمل فشار در لولهها چیست؟

تحمل فشار یا «فشار قابلتحمل» به بیشترین میزان فشاری گفته میشود که یک لوله میتواند بدون تغییر شکل دائمی، نشت یا ترکیدن، آن را تحمل کند. این ویژگی بستگی مستقیم به مشخصات فیزیکی و مکانیکی لوله دارد. از جمله عوامل تأثیرگذار در میزان تحمل فشار لوله میتوان به موارد زیر اشاره کرد:

- جنس لوله: لولههای فولادی، استیل، پلیاتیلن، مسی و... هر یک خواص مکانیکی متفاوتی دارند که بر استحکام آنها مؤثر است.

- ضخامت دیواره: ضخامت بیشتر دیواره معمولاً به معنای تحمل فشار بالاتر است.

- قطر لوله: با افزایش قطر، معمولاً فشار قابلتحمل کاهش مییابد (در شرایط مشابه).

- دمای سیال: افزایش دما معمولاً باعث کاهش مقاومت مواد دربرابر فشار میشود.

- استانداردهای طراحی: استانداردهایی مانند ASME B31.3، ASTM، DIN و API مشخصات طراحی و سطح ایمنی مجاز برای فشار را تعیین میکنند.

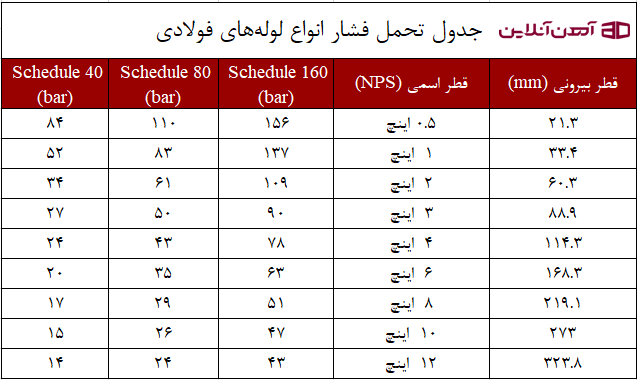

جدول تحمل فشار لوله های فولادی

برای تعیین میزان تحمل لولههای فولادی، اغلب از استانداردهای ابعادی مانند Schedule استفاده میشود. هر Schedule نشاندهنده ضخامت دیواره لوله در قطر مشخص است. این جدول نشاندهنده فشار قابلتحمل لولههای فولادی کربنی ASTM A106 Grade B در دمای 20 درجه سانتیگراد است. مقادیر فشار برحسببار (bar) بوده و براساس Schedule و ضخامت دیواره لوله طبقهبندی شدهاند.

منظور از قطر بیرونی لوله در این جدول، اندازه کامل لوله از بیرون است که ضخامت دیواره را در بر میگیرد. این اندازه برای نصب و انطباق لولهها در سیستمها اهمیت دارد. همچنین قطر اسمی (NPS) لوله، یک اندازه استاندارد و تقریبی است که برای سایز و دستهبندی لوله به کار میرود. درواقع این مقدار، برای سادهسازی فرآیند خرید مورد استفاده قرار میگیرد.

توجه: مقادیر فوق بهصورت تقریبی بوده و ممکن است براساس استاندارد طراحی و نوع فولاد متفاوت باشند.

تفاوت تحمل فشار در لولههای درزدار و بدون درز

لولههای فولادی بهطور کلی به دو دستهی اصلی تقسیم میشوند: درزدار که از نورد و جوش ورق فولادی ساخته میشوند و بدون درز یا مانیسمان که با فرآیند نورد گرم یا سرد و بدون جوشکاری تولید میشوند. مشخص است که در هرکدام از این لولهها میزان تحمل فشار متفاوت خواهد بود.

ازآنجاکه لولههای درزدار دارای خط جوش هستند، معمولاً استحکام مکانیکی پایینتری نسبتبه لولههای مانیسمان دارند، بهخصوص در فشارهای بالا. لولههای بدوندرز بهدلیل یکنواختی ساختار و نداشتن نقاط ضعف موضعی، گزینه مناسبتری برای کاربردهای فشار بالا و شرایط بحرانی هستند. همچنین، لولههای مانیسمان در صنایع نفت، گاز، پتروشیمی و نیروگاهی بیشتر مورداستفاده قرار میگیرند.

- تأثیر دما بر تحمل فشار لوله

بین دما و فشار قابل تحمل یک رابطه معکوس وجود دارد. به این معنا که با افزایش دمای سیال یا محیط، استحکام مواد کاهش یافته و در نتیجه لولهها توانایی تحمل فشار کمتری خواهند داشت. برای مثال، اگر یک لوله فولادی در دمای ۲۰ درجه سانتیگراد بتواند فشاری معادل ۶۰ بار را تحمل کند، ممکن است همین لوله در دمای ۴۰۰ درجه سانتیگراد تنها تا ۳۰ بار مقاومت داشته باشد. استانداردهایی مانند ASME B31.1 و B31.3 جداول اصلاح فشار را براساس دما ارائه میدهند.

- تحمل فشار در لولههای گالوانیزه

لولههای گالوانیزه، معمولاً از جنس فولاد یا آهن ساختهشده و با پوشش روی (zinc) برای مقاومت دربرابر خوردگی آبکاری میشوند. این لولهها بیشتر در سیستمهای آبرسانی خانگی، تهویه و آبیاری بهکار میروند. با اینکه ساختار اصلی این لولهها مشابه فولادی است، اما پوشش گالوانیزه محدودیتهایی درتحمل فشار ایجاد میکند. بهطور معمول، لوله گالوانیزه فشارهای بالا (بیش از 20-25 بار) را نمیتوانند بهصورت مطمئن تحمل کنند، مخصوصاً در سیستمهایی با نوسان دمایی زیاد. همچنین، درصورت زنگزدگی داخلی یا پوسته شدن پوشش روی، تحمل فشار بهشدت کاهش مییابد.

محاسبه فشار مجاز لولهها چگونه انجام میشود؟

برای محاسبه تحمل فشار لوله، از فرمولهای مهندسی استفاده میشود که مقاومت ماده در برابر فشارهای داخلی را محاسبه میکند. یکی از فرمولهای مرسوم برای محاسبه تحمل فشار لوله، فرمول بارلو است که در زیر بدان میپردازیم:

P = (2 × S × t) / (D × F)

P= فشار مجاز

S = تنش مجاز ماده (طبق استاندارد)

T = ضخامت دیواره لوله

D = قطر خارجی لوله

F = ضریب طراحی یا ضریب ایمنی (معمولاً بین 1.5 تا 4)

این محاسبات باید براساس استانداردهای صنعتی انجام شوند و در طراحی خطوط لوله، عواملی مانند ضربههای فشاری (Water Hammer)، دمای کاری و خوردگی نیز لحاظ شوند.

چه عواملی باعث کاهش تحمل فشار لوله میشوند؟

برخی از عوامل میتوانند باعث کاهش قابلتوجهی در فشار قابلتحمل لولهها شوند که برخی از این عوامل محیطی بوده و برخی نیز به شیوههای تولید و ایرادات ساختاری لوله بر میگردند. مانند:

- خوردگی داخلی یا خارجی: کاهش ضخامت مؤثر دیواره.

- نقص تولید: مانند ترکهای ریز، جوش ضعیف یا نقص متالوژیکی.

- نصب ناصحیح: استفاده از اتصالات ضعیف، خمهای تند یا تکیهگاه نامناسب.

- تغییرات دمایی شدید: انبساط یا انقباض غیریکنواخت که موجب خستگی ماده میشود.

- رسوب یا انسداد داخلی: افزایش فشار موضعی بهدلیل کاهش سطح جریان.

شناسایی و کنترل این عوامل در طول طراحی، نصب و نگهداری، نقش مهمی در افزایش ایمنی و طول عمر سیستم لولهکشی دارد.

شیوههای محافظت از سیستم لولهکشی دربرابر دما و فشار بالا

سیستمهای لولهکشی مشخصا نیاز به مراقبت و نگهداشت مناسب دارند تا کارایی آنها در بلندمدت حفظ شود. برای افزایش ایمنی و کارایی سیستمهای تحت فشار، میتوان از روشهای زیر استفاده کرد:

- عایقکاری حرارتی: برای جلوگیری از افزایش یا کاهش بیشازحد دمای سیال.

- استفاده از شیرهای اطمینان: برای تخلیه فشار اضافی در شرایط بحرانی.

- استفاده از متریال مقاوم دربرابر دما: مانند آلیاژهای ویژه یا لولههای استیل مقاوم.

- کنترل فشار و دما به کمک ابزار دقیق: نصب فشارسنج، دماسنج، ترموستات و کنترلر.

- بازرسی و نگهداری دورهای: برای جلوگیری از خوردگی، نشتی و نقص عملکرد.

جدول تحمل فشار لولههای استنلس استیل، پلیاتیلن و سایر متریالها

در جدول زیر مقایسهای از تحمل فشار برخی از متریالهای پرکاربرد در لولهکشی آمده است. این جدول بهصورت تقریبی و براساس استانداردهای رایج طراحی شده و ممکن است بسته به استانداردهای خاص پروژه یا تولیدکننده تغییر کند.

نکات مهم:

- فشار اسمی به فشار کاری طراحیشده لوله در دمای مرجع اشاره دارد (معمولاً 20 درجه سانتیگراد.

- برای دماهای بالاتر، تحمل فشار کاهش مییابد. بهعنوان مثال، پلیاتیلن در دمای 60 درجه تنها حدود 50 درصد از فشار اسمی خود را تحمل میکند.

- استانداردهای طراحی مثلISO،DIN یا ASTM باید در هر پروژه مرجع قرار گیرند.

نکات مهم در انتخاب لوله با فشار مناسب برای پروژه

انتخاب لوله مناسب برای پروژه تحت فشار با در نظر گرفتن عوامل مختلفی مانند میزان فشار موردانتظار، نوع ماده سیال جاری در لوله و شرایط محیطی بایستی انجام شود:

- نوع سیال: خورنده بودن، دما، چگالی و ویسکوزیته سیال بر جنس لوله مؤثر است.

- فشار کاری و حداکثر فشار محتمل: همیشه باید یک ضریب ایمنی در نظر گرفته شود.

- شرایط محیطی: مانند دمای محیط، خورندگی، رطوبت یا تابش UV.

- استانداردهای پروژه: هماهنگی با کدهای طراحی بینالمللی یا ملی.

- هزینه و دسترسی به متریال: برخی لولهها ممکن است گران یا کمیاب باشند که بهتر است پیش از خرید انتخاب مناسب با پروژه خود را داشته باشید.