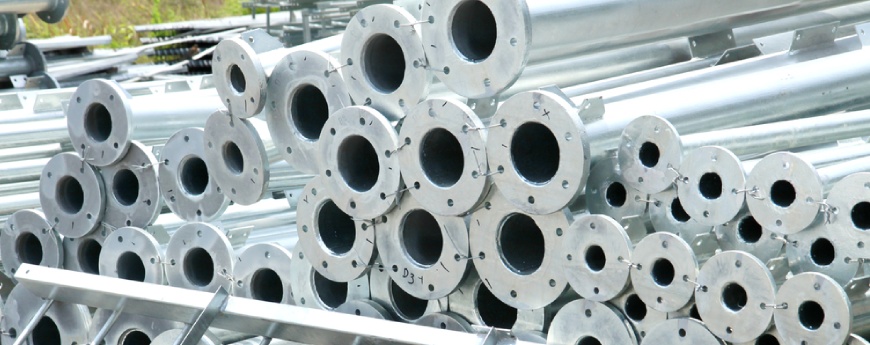

با گالوانیزه گرم مقاطع فولادی آشنا شوید

یکی از انواع فرآیندهایی که به منظور آمادهسازی فلزات برای استفاده در صنعت انجام میشود، گالوانیزه گرم مقاطع فولادی است. این فرآیند مانند بسیاری از عملیاتهای دیگر به منظور ایجاد خواصی در فولاد انجام میشود که کاربردهای آن را بیشتر و طولانیتر کند. گالوانیزه گرم شامل مراحل خاص خود است که علی-رغم عدم پیچیدگی نیاز به دقت و حساسیت دارد.

در این فرآیند دو فلز فولاد و روی (به شکل مذاب) و چندین مایع و ماده تمیزکننده شیمیایی حضور دارند.

روی (Zink) یک فلز طبیعی است و بیست و هفتمین فلز فراوان پوسته زمین به شمار میرود. این فلز کاربردهای بیشماری از صنایع دارویی گرفته تا لاستیکسازی دارد. تمامی ارگانیسمها برای زنده ماندن به روی نیاز دارند. اما تابهحال بیشترین استفادهای که از روی شده، در فرآیند گالوانیزه گرم مقاطع فولادیست، که همانطور عمدتا با هدف جلوگیری از خوردگی فولاد انجام میشود.

در این مقاله در ابتدا کل فرآیند گالوانیزه گرم مقاطع فولادی را معرفی میکنیم. سپس بیان میکنیم که چگونه روی در برابر خوردگی و رطوبت از فولاد محافظت میکند. در بخش بعدی به شاخصهای مهم در گالوانیزه گرم میپردازیم که مقدمه ایست برای بخش بعد که مراحل این فرآیند را شرح میدهیم. پس از آن هم به مزایای این عملیات در برابر دیگر فرآیندهای مشابه از جمله گالوانیزه معمولی میپردازیم. درنهایت هم نکاتی تکمیلی در خصوص گالوانیزه گرم مطرح میکنیم که میتواند در درک و انجام بهتر این فرآیند کمککننده باشد.

در پایان این مقاله دیدی جامع نسبت به این عملیات صنعتی خواهید داشت و بهتر میتوانید درخصوص انجام آن تصمیمگیری کنید.

گالوانیزه گرم مقاطع فولادی چیست؟

گالوانیزه گرم مقاطع فولادی یک مانع کاتدی پتینه فلز روی است که بر مقاطع فولادی اعمال میشود. هدف از آن نیز جلوگیری از خوردگی است. سازههای فولادی که در این فرآیند قرار میگیرند در ابتدا تحت یک سری پاکسازیهای شیمیایی قرار میگیرند. این فرآیند به غرق کردن فلز در یک وان روی مذاب ختم میشود.

روی چگونه از فولاد در برابر خوردگی محافظت میکند؟

پوشش فولاد در سازههایی که بطور مداوم در برابر عوامل جوی قرار دارند، بسیار مهم است. اغلب پروژههای عمرانی بین 50 تا 100 سال طول عمر دارند. بنابراین، نیاز به حفاظت طولانی مدت در برابر خوردگی در سازههای فولادی بکار رفته شده در آنها، ضروری است. گالوانیزه گرم یا HDG سه سطح مقاومت در برابر خوردگی ایجاد میکند:

• حفاظت سدکننده

• حفاظت کاتدی

• پتینه روی

گالوانیزه گرم مانند سایر روکشها، فولاد را از محیط جدا کرده و محافظت اولیه و مانعی به آن میدهد. لایههای بین فلزی پوشش روی، با سختی بالا به فولاد زیرین متصل شده و آسیب رسیدن به آن را دشوار میکنند.

علاوه بر این دو سطح، گالوانیزه گرم مقاطع فولادی سطح سومی از محافظت به نام پتینه روی را هم ارائه میدهد. وقتی که روی در معرض محیط قرار میگیرد، بطور طبیعی لایهای روی سطح ایجاد میکند که سرعت خوردگی را کند میکند. این لایه در واقع بهعنوان محیط جانبی عمل میکند و به آن پتینه روی میگویند. پتیه روی نرخ خوردگی فولاد را تا 30/1 حالت طبیعی کاهش میدهد.

روی چگونه از فولاد در برابر رطوبت محافظت میکند؟

رویاندود کردن فولاد آن را در برابر رطوبت نفوذناپذیر میکند. بنابراین؛ لایه آلیاژی تشکیل شده بهعنوان یک مانع محافظ عمل میکند. به این ترتیب فولاد زیرین در برابر مایعات الکترولیت مانند آب، باران، آبنمک، شبنم و رطوبت هوا حفاظت میشود. مایعاتی که بهراحتی میتوانند باعث خوردگی الکتروشیمیایی فلز شوند.

روی برای فولاد یک کاتد محسوب میشود. به این معنی که اگر این فلز پیش از فولاد در برابر هوا قرار بگیرد پیش از آن شروع به زنگ میزند. پس اگر به هر دلیل یا در هنگام نصب خراشی روی مقطع فولادی اتفاق بیفتد لایه روی زودتر زنگ میزند. از طرفی سرعت خوردگی روی در بیشتر شرایط محیطی بسیار پایین است. به این معنی که لایه گالوانیزه گرم مقاطع فولادی آنها را به مدت 75 سال یا حتی بیشتر میتواند در برابر خوردگی حفظ کند.

مشخصات غالب گالوانیزه گرم

بسیار مهم است که تعاملی سازنده بین طراح مقاطع فولادی، سازنده این مقاطع و کسی که وظیفه گالوانیزه کردن آن را بر عهده دارد وجود داشته باشد. چراکه آنها باید از نیازها و شرایطی که مقطع فولادی قرار است در آن قرار بگیرد، آگاه باشند. در این صورت آنها میتوانند مشخصات کمی فرآیند گالوانیزه گرم مقاطع فولادی را بهدرستی مشخص کنند.

علاوه بر این استانداردهایی وجود دارند که میتوانند راهنمای خوبی برای مجریان گالوانیزه باشند. معروفترین این استانداردها، استاندارد ASTMA123 در آمریکاست.

شاخص های مهم در گالوانیزه گرم مقاطع فولادی

گرمایی که به فولاد داده میشود، ویسکوزیته محلولهای پاککننده، ویسکوزیته زینک و درنهایت پوشش زینکی که قرار است روی فولاد را بگیرد به پارامترهایی هستند که باید در طراحی مورد توجه قرار بگیرند. در اینجا این پارامترها را شرح میدهیم.

ویسکوزیته

در طراحی فولادی که باید گالوانیزه شود باید جاهایی برای تخلیه طراحی شود که بتوان مقطع را بصورت گرم گالوانیزه کرد. درست است که در مرحله تمیزکاری محلول شستوشو میتواند به داخل درزهای قطعه نفوذ کند؛ ولی روی مذاب به دلیل ویسکوزیته پایینتر به داخل این درزها نفوذ نمیکند. بنابراین، روی مذاب با دمای حدود 450 درجه سلسیوس، ممکن است در محل این درزها انفجار ایجاد کند یا سازه را خراب کند.

مجراهای خروجی

مقاطعی که توخالی هستند هنگام غوطهور شدن باید سوراخهایی در دو سمتشان تعبیه شود. این سوراخها اجازه میدهند هوا از دو سمت مقطع خارج شده و روی مذاب وارد شود. در غیر این صورت فشار هوا باعث میشود که روی مذاب نتواند بهصورت کامل وارد قطعه شود. بنابراین، لایهای هم در آنجا تشکیل نخواهد شد و از همانجا ممکن است خوردگی اتفاق بیفتد.

ضخامت اتصالات مقطع گالوانیزه شونده

بعد از گالوانیزه گرم سایز سوراخهای اتصالات باید دوباره تنظیم شود. چراکه قطر شفتها، مهرهها، پیچها و دندههای آنها بیشتر میشود. البته میتوان با توجه به استانداردهای موجود از قبل قطر این اتصالات را بیشتر کرد که پس از گالوانیزه به اندازه دلخواه نزدیکتر باشد. یکی از استانداردهای موجود در این زمینه را سازمان سازههای فولادی آمریکا ارائه کرده است.

ویژگی های مکانیکی گالوانیزه گرم مقاطع فولادی

بر اساس مطالعاتی که در مرکز مطالعات تکنولوژیهای فولاد انگلستان (bmf) انجام شده مشخص شده است که فرآیند گالوانیزه گرم مقاطع فولادی تاثیری روی ویژگیهای مکانیکی سازههای فولادی ندارد. ویژگیهای شیمیایی و متالورژیکی مقطع گالوانیزه شده با فولاد خام برابر است.

شکنندگی

سازههای فولادی که عملیات سرد زیادی بر روی آنها انجام شده، مستعد شکنندگی هستند. نمونههای این عملیات پانچ کردن، کوبیدن و خم کردن است. البته، این شکنندگی در دمای محیط کند خواهد بود؛ اما ممکن است زمانی که فلز در معرض وان روی مذاب گالوانیزه قرار بگیرد، تشدید شود. بهمنظور جلوگیری از این اتفاق یک سری موارد احتیاطی وجود دارد. ازجمله اینکه فولادی انتخاب شود که درصد کربن آن کمتر از 0.25 درصد باشد. شعاع خم آن حداقل سه برابر ضخامتش باشد.

اعوجاج

برخی از سازههای فولادی؛ حتی در اشکال نامتقارن، دچار تغییر شکل یا اعوجاج میشوند. برای اینکه بتوانیم این اعوجاج را به حداقل برسانیم، میتوانیم از مقاطع نورد متقارن استفاده نماییم. در حقیقت شیب گرم شدن و سپس خنک شدن در همه نقاط این مقاطع یکسان خواهند بود. همچنین بهتر است خمشدگی سازهها با شعاع هرچه بزرگتری باشد.

مراحل انجام گالوانیزه گرم مقاطع فولادی

گالوانیزه گرم مقاطع فولادی به عنوان فرآیندی سریع و آسان شناخته میشود. این فرآیند شامل چهار مرحله زیر است که در ادامه هرکدام از آنها را مفصلا شرح میدهیم

• تمیزکاری

• فلاکسینگ

• گالوانیزه

• اقدامات پس از گالوانیزه

مرحله اول؛ تمیزکاری

واکنشهای لازم برای گالوانیزه فقط در سطوح از نظر شیمیایی تمیز، رخ میدهند. راز دستیابی به یک پوشش با کیفیت و خوب در گالوانیزه گرم مقاطع فولادی در آمادهسازی سطح نهفته است. ضروری است که سطح مورد نظر قبل از گالوانیزه فاقد چربی، آلودگی و رسوبات باشد.

روش معمول چربیزدایی این است که ابتدا مقطع فولادی را در محلولهای قلیایی یا اسیدی غوطهور میسازند. سپس آن را در آب سرد شستشو میدهند. پس از آن قطعه را در دمای محیط در اسید کلریدریک غوطهور میسازند که زنگزدگیها و موارد مشابه آنها برطرف شوند.

مرحله دوم؛ فرآیند فلاکسینگ Fluxing

نقاط جوشکاری، رنگ و گریسهای سنگین با این مراحل تمیز نمیشوند. آنها معمولا باید تحت عملیات فلاکسینگ قرار گیرند. فلاکس به محلولی گفته میشود که حدود 30 درصد آن کلرید روی و آمونیوم است و در دمای 65 الی 80 درجه سانتیگراد نگهداری میشود. کارخانههای گالوانیزه گرم مقاطع فولادی، از این محلول در وان گالوانیزه خود استفاده میکنند که آخرین آثار اکسید را از سطوح فولادی حذف کنند. این فرآیند، به روی مذاب اجازه میدهد که فولاد را به خوبی پوشش داده و آن را در بر بگیرد.

در این مرحله و مرحله قبل؛ معمولا؛ مقاطع فولادی را در قفسههایی قرار داده و آنها از بالا و با استفاده از کابل وارد استخرهایی از مواد شوینده ذکر شده میکنند.

مرحله سوم؛ فرآیند گالوانیزه

در مرحله بعد قطعه فولادی در روی مذاب که حدود 450 درجه سانتیگراد دمای آن است، فرو میرود. طی این مرحله لایههایی از آلیاژ آهن موجود در فولاد و فلز روی، در واکنشهای متالورژیک بین این دو فلز ایجاد میشوند. سرعت واکنش بین فولاد و روی معمولا با زمان بصورت سهمی است. به این معنی که سرعت اولیه واکنش بسیار سریع است و فعل و انفعالات زیادی در وان روی مذاب مشاهده خواهد شد.

استخر روی مذاب حاوی حدود 98 درصد روی خالص است. قطعه فولادی باید از زاویهای وارد وان روی مذاب شود که هوا از مجراهای لولهای تعبیه شده در آن خارج شود. به این ترتیب روی مذاب به خوبی به داخل و سطوح قطعه جاری شود.

بخش زیادی از پوشش در این مرحله تشکیل میشود. سپس واکنش کند شده و پس از آن ضخامت پوشش افزایش چندانی نمییابد؛ حتی اگر قطعه به مدت طولانیتری در وان باقی بماند.

پس از انجام این فرآیند، باید قطعه را به دقت مورد بررسی قرار داد که لایه مورد نظر همه جای آن را پوشش داده باشد. باید به یاد داشته باشیم که روی با فولاد ناخالص واکنش نمیدهد. میتوان از ضخامت سنجهای مغناطیسی برای اطمینان از ضخامت ایجاد شده با آنچه مورد نیاز ما بوده است، استفاده کرد.

لایه تشکیل شده خود از چهار لایه دیگر تشکیل شده است. سه تا از این لایهها آلیاژهایی از روی و آهن هستند. لایه آخر اما روی خالص است. در نتیجه این واکنش، یک لایه بسیار سخت و مقاوم در برابر سایش تشکیل میشود.

در حقیقت سه لایه اولیهای که از آلیاژ روی و آهن هستند از خود فولاد سختتر هستند. سختی اتصال آنها به فولاد تقریبا 3600 psi است. بنابراین این لایه محافظ بهشدت در برابر خوردگی، سایش و دیگر آسیبها مقاوم است.

بهطور معمول ضخامت این لایه بیشتر از چهار میلیمتر است. بااینحال این ضخامت به نوع فولاد، ابعاد و ضخامت آن هم بستگی دارد.

اقدامات پس از گالوانیزه

پس از انجام مراحل مربوط به وان روی مذاب، قطعه مورد نظر در آب یا خنککنندههای جریان هوا، سرد میشود. در اقدامات تکمیلی ممکن است لازم باشد قطعه مورد نظر رنگ شود، یا تحت اعمال پوششهای شیمیایی یا دیگر سیستمهای ضدرطوبت، سایش و رنگپریدگی قرار گیرد.

لازم به ذکر است که انجام این اقدامات در بیشتر موارد کاربرد مقاطع گالوانیزه، لازم نیست. در واقع پوشش آلیاژی ایجاد شده در بیشتر شرایط آبوهوایی مقاومت بسیار بالایی دارد. اما در محیطهایی که ممکن است قطعه شدیدا تحت فشار عوامل خوردگی، سایشی و رطوبتی باشد بهتر است این اقدامات پیشگیرانه انجام شوند.

مزایای گالوانیزه گرم مقاطع فولادی

حدود 100 سال است که از گالوانیزه گرم مقاطع فولادی استفاده میشود. این فرآیند، همانطور که گفته شد، یک فایده ذاتی دارد و آن هم مقاومت در برابر خوردگی است. اما مزایای دیگری نیز وجود دارند که در اینجا همه آنها را بررسی میکنیم.

دوام

مقاطع فولادی که به صورت گرم گالوانیزه شدهاند دوام بینظیری دارند. پوشش کامل، مقاومت سایشی عالی و محافظت یکنواخت از دلایل این ویژگی است. لایههای بین فلزی تشکیل شده در گالوانیزه گرم مقاطع فولادی، که به صورت متالورژیک به فولاد زیرین متصل شدهاند و سختتر هستند. ایندرحالی است که بالاترین لایه که از جنس روی خالص است، شکل پذیرتر بوده و قابلیت جذب ضربه بیشتری دارد.

نکته دیگر این است که پوشش فلز روی عمود بر فولاد رشد میکند. بنابراین، ضخامت گوشهها و لبهها برابر با سطوح صاف است. علاوه بر این، فرآیند غوطهوری تضمین میکند که ساختارهای توخالی و لولهها، از داخل و خارج، محافظت میشوند. این پوشش کامل و یکنواخت به این معناست که هیچی راهی برای حملات خوردگی به فلز باقی نمیماند.

علاوه بر هوا از مقاطع فولادی گالوانیزه شده گرم برای پروژههایی که قرار است فولاد در خاک یا آب فرو برود، نیز استفاده میشود. در این محیطها نیز فولاد گالوانیزه شده، دهها سال عمر میکند.

کاربردهای فراوان و دسترسی آسان

امروزه در سراسر دنیا کارخانههای بیشماری اقدام به گالوانیزه گرم مقاطع فولادی میکنند. بهطور حدودی 3.4 میلیون تن فولاد هر ساله فقط در آمریکا، گالوانیزه میشود.

این فرآیند نسبتا ساده و آسان است. نگهداری و انبار مقاطع گالوانیزه شده نیز، نیاز به شرایط خاصی ندارد. همچنین روی استفاده شده در وان مذاب، پس از این فرآیند سرد و بازیافت شده و مجددا مورد استفاده قرار میگیرد.

پایداری و سازگاری با محیط زیست

روی و فولاد بطور صددرصد قابل بازیافت هستند. تقریبا 95 درصد تمام سازههای فولادی از فولاد بازیافت شده تهیه میشوند. 30 درصد تولیدات روی از منابع بازیافتی تامین میشوند. فولاد گالوانیزه میتواند بیش از 70 سال عمر کند.

اندازهگیری شاخص پایداری امروزه برای تمامی فلزات امری مهم تلقی میشود. بنابراین؛ در خصوص فولاد گالوانیزه برای اینکه این پایداری سنجیده شود باید انرژی مصرف شده و آلودگی تولید شده از مرحله استخراج فولاد و روی تا مرحله گالوانیزاسیون و سپس تا مرحلهای که این دو فلز بازیافت شده و به حالت خام برمیگردند؛ در نظر گرفته شود.

تاکید صنایع گالوانیزه همواره بر این بوده است که فولاد گالوانیزه بدون نیاز به نگهداری دهها سال عمر میکند. بنابراین؛ تاثیرات محیط زیستی آن منحصر به فرآیند تولید آن میشود. تنها تاثیر محیط زیستی که در طول دوران استفاده از فولاد گالوانیزه اتفاق میافتد، مربوط به زمانی است که رویه آلیاژ تشکیل شده، در طی چندین دهه خورده شده و توسط عوامل جوی به زمین برمیگردد.

نکات تکمیلی درباره گالوانیزه گرم مقاطع فولادی

در این بخش مطالبی تکمیلی درباره این تکنولوژی بیان میکنیم. این نکات شناخت ما را از این فرآیند بیشتر میکنند. همچنین توجه به آنها به حصول نتایج بهتر در گالوانیزه گرم منجر خواهد شد.

تفاوت گالوانیزه معمولی و گالوانیزه گرم

اصلیترین تفاوت این دو روش در این است که در گالوانیزه معمولی سطوح نهایی نرم و براق بوده؛ اما در گالوانیزه گرم مقاطع فولادی، سطوح سخت و خشنی بدست میآیند. همچنین، در فرآیند گالوانیزه گرم خلوص فلز روی که روی فولاد اعمال میشود، بیشتر است. همینطور در گالوانیزه معمولی مراحل شستشوی فلز پیش از گالوانیزه کردن، محدودتر است. با توجه به موارد گفته شده میتوان گفت که طول عمر، مقاومتهای خوردگی، سایشی و دوام گالوانیزه گرم بیشتر از گالوانیزه معمولی است.

حجم قطعه در فرآیند گالوانیزه گرم مقاطع فولادی

فرآیند گالوانیزه گرم میتواند روی قطعات مختلف با حجمهای متنوع از پیچ و مهره گرفته تا مقاطع بسیار بزرگ انجام شود. این تنوع در کنار قابلیت پیچ و مهره کردن مقاطع گالوانیزه شده به یکدیگر، محدودیت حجم در گالوانیزاسیون را کاملا برطرف میکند. همانطور که قبلا هم اشاره شد، داخل و خارج بسیاری از اشکال پیچیده و حتی توخالی را هم میتوان گالوانیزه کرد.

مدت زمان تکمیل فرآیند گالوانیزه گرم مقاطع فولادی

زمان معمول غوطهوری قطعه در وان مذاب، حدود چهار الی پنج دقیقه است. اما برای قطعههای سنگین که اینرسی حرارتی بالایی دارند یا در مواردی که لازم است روی به لایههای داخلی هم نفوذ کند، این مدت زمان افزایش مییابد.

پس از خارج کردن قطعه از وان مذاب، میتوان مجددا یک لایه روی مذاب روی قطعه اعمال کرد. این کار ظاهری درخشان و براق به قطعه گالوانیزه شده میدهد.

جوشکاری قبل و بعد از گالوانیزه گرم مقاطع فولادی

ممکن است لازم باشد مقاطع فولادی را قبل از گالوانیزه شدن به یکدیگر جوش دهیم. این کار به منظور دستیابی به مقاطع بزرگتر یا با شکلهای دلخواه انجام میشود. کیفیت جوشکاری میتواند بر گالوانیزه از نظر کیفیت پوشش، اعوجاج و ایجاد پتانسیلهای افزایش ترک و خوردگی تاثیرگذار باشد. با انجام اقدامات مناسب میتوان از این اتفاق پیشگیری کرد.

آزمایشات نشان داده است که میتوان روی فولاد گالوانیزه جوشکاریهای با کیفیتی انجام داد. کیفیت و مشخصات فنی این جوشها؛ مانند دوام و خمش آنها؛ هیچ تفاوتی با جوشهایی که روی سطوح فولاد معمولی انجام میشوند، ندارند. علاوهبر این سرعت جوشکاری روی سطوح گالوانیزه بالاتر است و کمتر به اطراف پخش میشود.

از طرف دیگر تمام فرآیندهای جوشکاری فیوژن را میتوان براحتی بر روی فولاد گالوانیزه انجام داد. با این حال ممکن تغییرات جزئی در تکنیک جوش، نوع اتصال و موقعیت جوشکاری مورد نیاز باشد. باید اضافه کرد که تمام جوشهای ایجاد شده روی محصولات گالوانیزه شده باید به سرعت در برابر زنگ زدگی محافظت شوند.

نگاهی اجمالی به گالوانیزه گرم مقاطع فولادی

گالوانیزه گرم مقاطع فولادی یک فرآیند کارخانهای کنترل شده است که طی آن فولاد با مقاومت متوسط یا بالا در ابتدا در انواع اسید مانند هیدروکلریک یا سولفوریک اسید یا محلولهای فلاکس (Flux) تمیز میشود. سپس قطعه مورد نظر در یک وان روی مذاب 450 درجه سانتیگرادی غرق میشود. این فرآیند شامل مرحلهای دیگر نیز هست که در آن اقدامات تکمیلی مانند رنگکاری و اعمال پوششهای محافظتی اضافه، بر روی فولاد انجام میشود.

این فرآیند عمدتا روی فولاد انجام میشود خواص فوقالعادهای مانند مقاومت بالا در برابر خوردگی، سایش و رطوبت به آن میدهد. فولاد گالوانیزه شده معمولا در جاهایی که احتمال خوردگی فراوان است و به علت گرانی امکان استفاده از استینلس استیل وجود ندارد، بسیار پرکاربرد است. این فرآیند در مقایسه با دیگر روشها بیشتر با محیط زیست سازگار است.

در طراحی یک فرآیند گالوانیزه سفارشدهندگان، سازندگان و مجریان گالوانیزه باید اطلاعات دقیقی از شرایط فولاد داشته باشند. در واقع ممکن است فولاد با توجه به مواردی مانند خلوص، شعاع خمشدگی و اینکه چقدر تحت عملیات سرد قرار گرفته است، تحمل گالوانیزه گرم را نداشته باشد.

گالوانیزه گرم مقاطع فولادی سه نوع محافظت را ارائه میدهد. حفاظت سدکننده، کاتدی و پتینه روی. حفاظت کاتدی به این معنی است که فلز روی خود را برای محافظت از فولاد زیرین قربانی میکند. حتی اگر پوشش خراشیده شود، پوشش آلیاژی اطراف محل خراشیده شده، فولاد را در برابر خوردگی محافظت میکند.

فولاد گالوانیزه شده گرم، اغلب در محیطهایی با سختترین شرایط آبوهوایی استفاده میشود. با این حال کمترین نیاز به تعمیرات و نگهداری را از خود نشان داده است. همانطور که گفته شد گالوانیزه گرم میتواند بیش از 70 سال بدون تغییر در ویژگیهای ظاهری باقی بماند.

این فرآیند به دلیل مزایای ذکر شده برای آن بسیار پرکاربرد است و کاربردهای متنوعی در انواع صنایع بخصوص در سازههای فولادی دارد.