لوله مانیسمان چیست و انواع آن

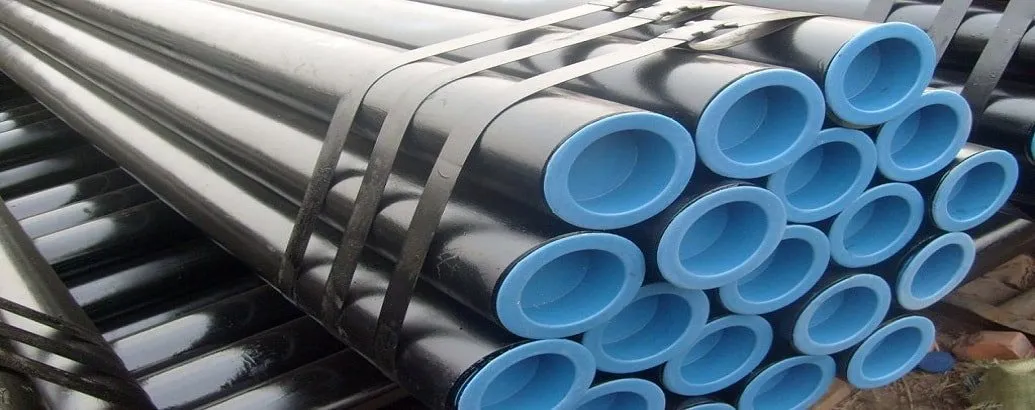

یکی از انواع لولههای فولادی بدون درز لوله مانیسمان است که بهخاطر ویژگیهایی مانند مقاومت بالا در برابر فشار و خوردگی، کاربرد وسیعی در صنایع نفت، گاز، پتروشیمی و سایر بخشهای صنعتی دارد. فرآیند تولید لوله مانیسمان بدون استفاده از درز جوش، موجب افزایش استحکام و دوام آن میشود که در شرایط کاری سخت و پر فشار بسیار ضروری است.

باتوجهبه ویژگیهای خاص این محصول، قیمت لوله مانیسمان معمولاً بالاتر از لولههای معمولی است و این تفاوت بهخاطر کیفیت ساخت، مواد اولیه استفادهشده و فرآیند تولید پیچیدهتر آن است. در این مقاله به بررسی انواع لوله مانیسمان، ویژگیهای هر یک خواهیم پرداخت. این اطلاعات به شما کمک میکند تا انتخاب دقیقتری برای پروژههای صنعتی و ساختمانی خود داشته باشید.

لوله مانیسمان چیست؟

این محصول فولادی که در اصطلاح بازاری به نام مانسمان هم معروف است، نوعی لوله بدون درز (Seamless) است که بهواسطه روش تولید ویژه خود، در صنایع حساس کاربرد متعددی دارد. مواد اولیه ساخت لوله مانیسمان بهصورت شمشهای فولادی هستند که از طریق فرآیندهایی همچون حرارتدهی، کشش، غلطکزنی و عبور از زره، به محصول نهایی تبدیل میشوند. بهدلیل عدم وجود خط جوش که معمولاً محل ایجاد عیوب، نشت و ترک است، لوله مانیسمان مقاومت بالایی در برابر فشار و تنشهای فیزیکی دارد و توانایی سازگاری بسیار خوبی با تغییرات دما و شرایط آب و هوایی از خود نشان میدهد.

لوله مانیسمان نوعی از لولههای بدون درز است که به دلیل نبود جوش در آنها کاربرد فراوانی در بخشهایی از صنعت که لوله درزدار نمیتواند پاسخگو باشد، دارد. این لولهها در انواع و سایزهای متفاوتی تولید میشوند که البته دلیل اصلی تفاوت قیمت هرکدام نیز همین تفاوت در ضخامت و اندازه آنها میباشد.

انواع لوله مانیسمان را بشناسید

لولههای مانیسمان که زیرمجموعهای از لولههای فولادی محسوب میشوند، معمولا قطر کمی دارند و در مواردی از صنعت که قطرهای بیشتر از این نوع لوله نیاز باشد، فرآیند تولید تغییر کرده و هزینه زیادی در برخواهد داشت. استانداردهای لوله مانیسمان طبق کاربرد، سایز و رده به انواع مختلفی تقسیمبندی میشود. این لولهها معمولاً در دو سایز شش و ۱۲ متری و ردههای ۲۰، ۴۰، ۶۰، ۸۰، ۱۲۰ و ۱۴۰ تولید میشوند که ردههای ۲۰ و ۴۰ نسبت به دیگر انواع موجود بیشتر مورد استفاده قرار میگیرند.

با توجه به کارخانه تولیدی میتوان لولههای مانیسمان را به انواع مختلفی تقسیمبندی کرد. تولید این لوله به دلیل فرآیند تولید خاصی که نیاز دارد توسط تعداد محدودی کارخانه انجام میگیرد. هرچند که استاندارد و کیفیت لوله تولیدی توسط این کارخانهها تفاوت زیادی با هم ندارند و ضخامت و اندازه لوله عامل تعیینکننده در قیمت آن است. شرکت لولههای دقیق کاوه ایرانیان و کارخانه نورد و لوله اهواز از جمله کارخانههای داخلی تولید لوله مانیسمان هستند. البته لازم به ذکر است که در برخی سایزها موجودی بازار به صورت وارداتی میباشد. لولههای مانیسمان معمولاً به شکلهای زیر تولید شده و در بازار عرضه میشوند:

- لوله مانیسمان رده 20

این لوله که حدوداً 300 کیلو گرم وزن دارد، ضخامتی برابر با 2 تا 6 میلیمتر داشته و سایز آن از 8 تا 36 اینچ متغیر است. - لوله مانیسمان رده 40

وزن این لوله گاهی به 500 کیلوگرم نیز رسیده و سایز آن بین 1 تا 12 اینچ متغیر است. همچنین ضخامت آن هم از 2 تا 12 میلیمتر متغیر بوده و با سایز آن ارتباط مستقیمی دارد. - لوله مانیسمان رده 60

جالب است بدانید برخلاف سایر لولههای مانیسمان، این لوله بدون درز نیست و به همین دلیل تقاضای آن در بازار کمتر است. با توجه به قطر آن که از 8 تا 24 اینچ متغیر است، وزن متفاوتی هم دارد. - لوله مانیسمان رده 80

محصولی که حدوداً 150 کیلوگرم وزن داشته و ضخامت آن بین 3 تا 9 میلیمتر است. البته لازم به ذکر است که این لوله از نظر سایز متنوع است. - لوله مانیسمان رده 120

این محصول تا 700 کیلوگرم نیز وزن داشته و سایز آن از 4 تا 24 اینچ متغیر است. همچنین ضخامت این محصول بین 11.13 تا 46.02 قرار دارد. - لوله مانیسمان رده 160

وزن این محصول حداکثر 807 کیلوگرم بوده و سایز آن در بازه 1.8 تا 24 اینچ قرار دارد.

مشخصات لولههای مانیسمان چیست؟

لولههای مانیسمان یکی از پرکاربردترین محصولات بازار داخلی و خارجی بهشمار میروند.. این لولهها طبق استانداردهای بینالمللی مانند ASME B36.10 برای لولههای فولادی و ASME B36.19 برای لولههای استیل تولید میشوند. این استانداردها بازههایی برای ویژگیهای مختلف لولههای مانیسمان تعیین میکنند که محصول نهایی باید مطابق با آنها باشد.

یکی از مهمترین مشخصات لولههای مانیسمان، فشار کاری آنها است که بسته به سایز، ضخامت و دمای کاری تعریف میشود. علاوهبراین، ضخامت لولهها که بهعنوان رده شناخته میشود، از اهمیت ویژهای برخوردار است. ردههای مختلف لولههای مانیسمان شامل ردههای ۲۰، ۴۰ و ۸۰ میباشند که در کاربردهای مختلف به کار میروند. در جدول زیر، مشخصات فنی لولههای مانیسمان شامل فشار کاری و ردههای مختلف لوله آورده شده است:

جدول مشخصات فنی لوله مانیسمان | |

رده لولهها | ۲۰ (لوله سبک)، ۴۰ (معمولی)، ۸۰ (لوله سنگین) |

سایز | از 1/8 اینچ تا ۲۶ اینچ |

استاندارد تولید | ASTM، JIS، DIN |

آلیاژهای پرکاربرد | ASTM A106، ASTM A179، ASTM A192، GB 3087 |

لوله مانیسمان رده 40 چیست؟

لوله مانیسمان رده 40 که با نام لوله درز نیز شناخته میشود از آن دسته محصولاتی است که جهت مقاومت سازی بناهای مختلف مورد استفاده قرار میگیرند و بیشتر محبوبیت این لوله به خاطر مقاومت و استحکام بالای آن است. البته مدلهای دیگری از لولههای بدون درز نیز وجود دارند اما لوله مانیسمان رده 40 از شناخته شدهترین آنها محسوب میشود.

لوله مانیسمان چگونه تولید میشود؟

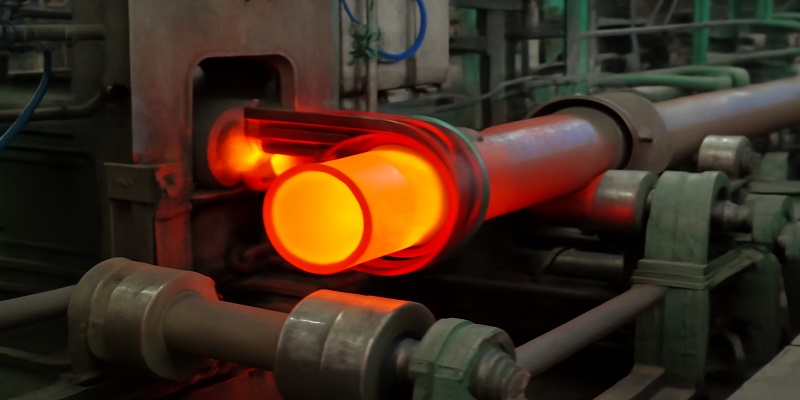

همانطور که در بالا ذکر شد برای تولید لولههای بدون درز روشهای مختلفی وجود دارد. به طور کلی تولید یک لوله بدون درز نیازمند فرآیندی است که در آن شمش فولادی که عموما به هدف کاهش هزینهها به صورت گرد است، تبدیل به لوله شود. در رایجترین روشی که برای تولید لوله بدون درز وجود دارد، یعنی روش سنبهکاری چرخشی، فرآیند تولید لوله مانیسمان شامل مراحل زیر است:

- برش: در ابتدا شمش فولادی بنا به درخواست مشتری به ابعاد مورد تقاضا برش داده میشود.

- مرحله حرارتدهی: در این مرحله توسط کوره قوسی که از سوخت گاز بهره میبرد به شمش تا مرحله گداختن حرارت داده میشود.

- دستگاه لخ پرس: با استفاده از این دستگاه شمش از مرکز سوراخ میشود.

- دستگاه النگیتور: سطح مقطع شمش توسط این دستگاه گرد میشود.

- مرحله شلیک سنبه: در این مرحله سنبهای به طول 12 متر داخل شمش فولادی شلیک میشود.

- تابگیری: در صورتی که در لوله تاب وجود داشته باشد در این مرحله از بین میرود و صاف و یکدست میشود.

- جدا کردن سنبه: سنبه از داخل لوله جدا میشود.

- کرویسازی: در این مرحله، سر و ته لوله که تیز و برنده است به حالت گرد درمیآید.

- کشش: لوله با اندازههای مختلف تا 24 متر کشیده میشود.

- سرد کردن: لوله به کمک آب و با فرآیندی خاص خنک میشود.

- آزمایش: لوله تست مورد تست آزمایشگاهی قرار میگیرد تا در صورت وجود عیب از بقیه لولهها جدا شود.

- پولیشکاری: لوله به وسیله روغن مخصوص برای جلوگیری از خوردگی پولیش میشود.

- بستهبندی: لولهها معمولا به شکل شش ضلعی و با تسمه بستهبندی و آماده بارگیری میشوند.

اهمیت لوله مانیسمان در صنایع تحت فشار

با توجه به مطالب ذکر شده میبینیم که لوله مانیسمان با توجه به کاربرد حساسی که در صنایع تحت فشار دارد، از اهمیت ویژهای برخوردار است. یکدست بودن و عدم وجود درز و خط جوش در لوله مانیسمان سبب افزایش استحکام و مقاومت به تغییرات دمایی و خوردگی و همچنین بیشتر بودن طول عمر مفید آن شده است. روشهای مختلف تولیدی با توجه به تجهیزات و انرژی که نیاز دارند، منجر به اختلاف قیمت انواع لولههای مانیسمان میشوند. لازم است با توجه به کاربرد، میزان فشار، دما و شرایط کاری مورد نظر، درستترین نوع، سایز و استاندارد برای لوله مانیسمان انتخاب شود.