ریخته گری چیست؟ انواع روش های ریخته گری

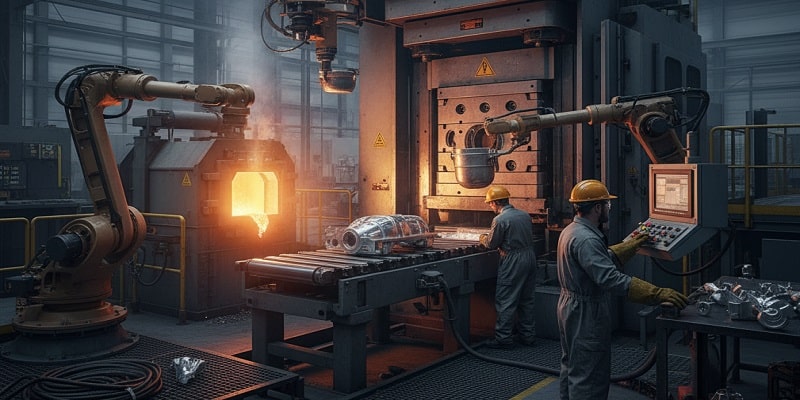

ریختهگری یکی از فنون و روشهایی است که از طریق آن میشود اقدام به ساخت فلزات در حالتها و مدلهای مختلف کرد. از این روش در صنایعی همچون خودروسازی و تولید ماشینآلات استفاده زیادی میشود.جالب است بدانید که این روش، یکی از قدیمیترین روشهایی است که از طریق آن میتوان اقدام به ساخت فلزات کرد. به این صورت که در ابتدا فلز مذاب شده را به درون یک قالب ریخته تا شکل آن را به خود بگیرد. این قالبها تماما دارای حفرههایی به شکلهای متفاوت هستند. پس از سرد شدن و شکلگرفتن فلز، آن قالب را میشکنند. در این مرحله فلز به شکل دلخواه به دست میآید. در فرآیند ریختهگری از فلزات، پلاستیک و آلیاژهای متنوعی استفاه میشود تا قطعات فلزی موردنیاز ساخته شود. شایان ذکر است که عوامل بسیاری در تعیین کیفیت محصولات ریخته گری نقش دارند که از مهمترین آنها میتوان به جنس، طراحی قالب، ویژگیها و ناخالصیهای مواد مورد استفاده بستگی دارد. در این مقاله به بررسی انواع فرآیند ریخته گری آهن، روشهای مختلف و معایب و مزایای مهم آن میپردازیم.

ریخته گری آهن چیست؟

ریختهگری هزاران سال قدمت دارد و چندین قرن است که مورد استفاده تولیدکنندگان محصولات فولادی قرار میگیرد. ریخته گری آهن یک روش شناخته شده است که برای تولید فلزات مختلفی استفاده میشود. این فرآیند شامل ذوب کردن فلزات و آلیاژها و ریختن آنها در قالب موردنظر است. حفره توخالی در قالب به شکلدهی محصول نهایی کمک می کند. پس از اینکه مواد به نقطه انجماد رسیدند، از قالب خارج می شود تا فرآیند ریختهگری کامل شود. ریخته گری آهن در تولید اجزای مختلف مفید است که بسیاری از صنایع قابل استفاده است. بنابراین، پروسه ریختهگری یک فرآیند منعطف و نامحدود است.

مواد اولیه ریخته گری

در فرآیند ریختهگری، انتخاب و آمادهسازی مواد نقش تعیینکنندهای در کیفیت نهایی محصول دارد. آلیاژهای فلزی همچون فولاد، چدن، آلومینیوم، برنز و برنج از پرکاربردترین مواد در این صنعت بهشمار میروند که هرکدام بسته به ویژگیهای مکانیکی و حرارتی خود در ساخت قطعات خاصی مورد استفاده قرار میگیرند. علاوه بر فلزات پایه، موادی مانند ماسه قالبگیری، چسبهای نسوز، گاززداها و افزودنیهای اصلاحکننده ساختار نیز برای بهبود کیفیت سطح، استحکام و دقت ابعادی قطعه به کار میروند. ترکیب دقیق این مواد و کنترل دما در مراحل ذوب و قالبریزی، کلید دستیابی به محصولی با دوام، یکنواخت و بدون عیب در صنعت ریختهگری است.

کاربرد ریخته گری

همانطور که بیان شد، ریختهگری قدمت زیادی دارد و یک حرفه قدیمی است. این حرفه در قدیم برای اهدافی مانند هنری و علمی مورد استفاده قرار میگرفت؛ اما امروزه معمولا جهت تولید فلزات به کار گرفته میشود. در دوره ما، ریختهگری به یکی از ارکان مهم جامعه صنعتی تبدیل شده است و بسیاری از وسایل زندگی ما با این فرآیند تولید میشوند. فلزات بهدستآمده از ریختهگری در مقاطع ساختمانی، لوازم آشپزخانه، ماشینآلات، تجهیزات حملونقل، وسایل سرگرمی و هنری و... به کار گرفته میشوند. دلیل استفاده گسترده از ریختهگری نیز تولید فلز در اشکال و سایزهای مورد نظر به صورت کاملا اقتصادی است. در صورتیکه قصد دارید از قیمت آهن آلات مطلع شوید لازم است به صفحه فوق مراجعه کنید.

بررسی فرآیند انواع ریخته گری

ریختهگری آهن انواع مختلفی دارد؛ اما مدل ماسهای آن بیشتر به گوش مصرفکنندگان خورده است. متریال قالب در ریختهگری ماسهای همانطور که از نامش پیداست، شن و ماسه هستند. قالبهای ایجادشده با شن و ماسه بسیار مقاوم بوده و در عین حال، ارزانقیمت هستند. ماده دیگری نیز تحت عنوان عامل چسبنده به ترکیب آن اضافه میشود؛ این ماده معمولا خاک رس است. ضمنا، منافذ قالب با فشردن ماسه و تراش خوردگی آن ایجاد میشوند. انواع قطعات آهنی را میتوان در این مدل ریختهگری تولید کرد. همچنین، مدل ماسهای برای محصولات بزرگ کاربرد دارد و نوع دیگر ریختهگری یعنی ریختهگری پوستهای مناسب مقاطع کوچک است و پیچیدگی بسیار زیادی دارد؛ به همین دلیل، محبوبیت چندانی ندارد.

- ریختهگری دقیق

در این روش فلز مذاب را به درون قالب سرامیکی میریزند تا تغییر شکل دهد. به این مدل قالبها، قالبهای مومی هم گفته میشود. نام دیگر این روش ریختهگری قدیمی، ریختهگری موم فدا شونده است. دلیل این نام گذاری این است که پس از شکل گرفتن قالب مومی، آن را در فر حرارت میدهند تا به صورت کامل ذوب شود.

- ریختهگری پیوسته

از این روش برای انواع فولاد ریخته گری استفاده میشود. همچنین این روش دارای سرعت بالایی در ساخت قطعات فلزی است. به این صورت که مذاب فولاد را پس آن که آماده شد، به داخل پاتیل میریزند. در این مرحله مذاب پس از عبور از یک قالب مسی آبگرد، شکل مقطع به خود گرفته و پس از آن با استفاده از غلتکهایی که موجب افقی شدن حرکت مقطع میشوند، به صورت همزمان دما، کاهش پیدا میکند و در نهایت مقطع تولید میشود.

- ریختهگری در خلا

ریختهگری در خلا تنها روش ساخت فولاد مورد استفاده در صنایع خودرو، هوافضا و راهآهن به شمار میرود. در این روش، از فولادی که به شکل مذاب در آمده است، مقداری هیدروژن و کربن جدا میشود. به موجب همین امر نواقصی که وجود دارد تا سطح زیادی کاهش پیدا میکند. فولادی که درصد کربن آن کمتر از بقیه باشد، قابلیت انعطاف پذیری بیشتری دارد.

- ریختهگری چدنی

در این روش، مذاب برخی فلزات همچون آهن، آلومینیوم و چدن را درون قالبهای خاصی میریزند. به تغییر شکل دادن و مقاوم شدن چدن، ریختهگری چدنی گفته میشود. چدنها از ترکیب برخی فلزات همچون آهن، کربن و سیلیسیوم ساخته میشود.

فلز در فرآیند ریختهگری بعد از انتقال به کوره ذوب میشود. سپس، فلز مذاب را درون قالب میریزند. این قالب همانطور که اشاره شد، معمولا از جنس ماسه و خاک رس است. قالب ماسهای مقاومت بالایی در برابر حرارت دارد و به بافت فلز آسیبی وارد نمیکند. مرحله آخر نیز مربوط به سرد و منجمد کردن فلز است که برخی برای این کار از آب سرد استفاده میکنند. در کل، فرآیند ریختهگری زمانی مورد استفاده قرار میگیرد که تولید با روشهای دیگر اقتصادی یا امکانپذیر نباشد. این روش شکلدهی آهن تنها دارای چند مرحله ساده است و پیچیدگی خاصی ندارد. محصول نهایی ریختهگری یک جسم جامد با شکل خاص است.

الگوها در فرآیند ریختهگری در قالب یکبار مصرف چه چیزی هستند؟

اساسا الگوهای ریخته گری به دو دسته کلی تقسیم میشوند. الگوهای دائمی که تا چندین مرتبه میتوان از آنها استفاده کرد و تنها زمانی آنها را تعویض میکنند که دچار مشکلی شوند. دسته دوم الگوهای موقتی هستند که مرتبا بر اساس نوع ریخته شدن، تغییر میکنند و همین امر موجب تنوع در نوع محصول نهایی میشود.

- ریختهگری گریزازمرکز

به روشی گفته میشود که در آن از طریق فشار گریزازمرکز قالب را تحت فشار قرار میدهند. به دلیل آن که این فشار وارد شده به صورت چرخشی است، به آن ریختهگری سانتریفیوژ هم گفته میشود. اکثر پروفیلهای لولهای به این روش ساخته میشوند.

- ریختهگری گچی

در این روش برای ساخت قالبهایی که مذاب فلزات را درون آن میریزند، از گچ استفاده میشود. اصطلاحاً به آن گچ پاریس گفته میشود. البته لازم است بدانید که در این روش تنها از گچ استفاده نمیشود. بلکه برای نفوذپذیری، مقاومت در برابر خیسی و خشکی از هم استفاده میشود.

- ریخته گری با الگوی تبخیر شونده

در این مدل از ریختهگری جهت ساخت قالب از مدلهای تبخیر شونده استفاده میشود. به این صورت مذاب پس از ریخته شدن درون قالب، حفره تبخیر میشود. همچنین در این روش از فوم و در برخی موارد از پلیاستایرن استفاده میشود.

- ریختهگری پوسته سرامیکی

در این روش قالبها از مقاومت بالایی در برابر دما برخوردارند. همین مقاومت آنها موجب شده است تا از این نوع قالب برای ریختهگری فلزات و آلیاژهایی با دمای بالا استفاده شود. قطعاتی که در این روش تولید میشوند میتوانند به شکلهای بسیار مختلفی در بیایند و همینطور مورداستفاده قرار گیرند.

- ریختهگری دوغابی

بر خلاف باور عموم، ریختهگری تنها مربوط به فلزات، ساخت آنها و تغییر شکل دادنشان نیست. بلکه برای ساخت و شکلدهی سرامیک و حتی سفال هم میتوان از این روش استفاده کرد. ریختهگری دوغابی معمولا به دو روش انجام میشود: ریختهگری توپر و ریختهگری تو خالی که هر دو بسیار مهماند.

- ریختهگری با همزن

در این روش علاوه بر شکل پیچیده قطعات، حفظ تقارن بسیار مهم است. در این روش از همزن برای پردازش آب استفاده میشود. همچنین در این روش به آرامی آرماتور ذرات، به فلزی که در این فرآیند مورد استفاده قرار گرفته است، اضافه میشود و همانطور که مشخص است به روش مکانیکی هم زده میشود.

روشهای سنتی ریخته گری

در روشهای سنتی ریختهگری، از شیوههای ابتدایی اما مؤثر برای شکلدهی فلزات استفاده میشود که همچنان در برخی کارگاهها و تولیدات هنری یا قطعات خاص کاربرد دارند. این روشها با وجود سادگی، امکان ساخت قطعات فلزی متنوع با هزینه کمتر را فراهم میکنند و برای تولید در تیراژ پایین بسیار مناسباند. بهکارگیری مواد قالبگیری سنتی مانند ماسه، خاک رس و گچ در این فرآیند، انعطاف بالایی در طراحی و اجرای قطعات ریختگی بهوجود میآورد. در ادامه به بررسی انواع روشهای سنتی ریختهگری میپردازیم.

- ریختهگری در ماسه تر

در این روش ماسه را میتوان به همراه یک چسب عموما معدنی همچون مونت موریلونیت به کاربرد. برای این کار باید از آب استفاده کرد. همچنین علاوه بر آنها، از مواد دیگری نظیر: پودر زغال، پودر سیلیس و اکسید آهن به منظور افزایش استحکام قالبها به صورت خشک و تر استفاده میشود.

- ریختهگری ماسه خشک

قالبهایی که در ریختهگری ماسه خشک استفاده میشود، از قالبهای ماسه تر بسیار مقاومتر و مستحکمتر هستند. همچنین در ریختهگری ماسه خشک قالبها را در برابر تابش نور آفتاب و یا شعله قرار میدهند.

- ریخته گری اتوماتیک

در این روش کلیه فرایند توسط دستگاه و به صورت اتوماتیک انجام میشود. استفاده از دستگاهها علاوه بر دقت و سرعت، از بروز خطرات جدی برای افراد جلوگیری میکند.

- ریختهگری ماسه شیمیایی

اصولا ماسهها دارای موارد شیمایی هستند. به همین منظور شن و ماسه را با یکدیگر ترکیب میکنند تا بتوانند یک قالب خوب درست کنند. سپس ماده مذاب را از داخل حفره قالب عبور میدهند. این قالبهای ماسهای با استفاده از چوب، فلز و پلاستیک ساخته میشوند. سپس با استفاده از یک چسب در یک مخلوط کن قرار گرفته و مخلوط میشوند.

- ریخته گری سدیم سیلیکات

در این روش با استفاده از سدیم سیلیکات و ترکیب آن با ماسه اقدام به ساخت قالب میکنند. سپس کمی سیلیسیوم به این ترکیبات اضافه میکنیم و در نهایت هم مقداری دیاکسیدکربن داخل آنها میریزیم. حاصل ترکیب این مواد با یکدیگر در داخل قالب، استحکام بیشتر ماسه است.

- ریختهگری بدون پخت

در این روش برای ساخت قطعات با اشکال خاص و پیچیده، دیگر آنها ذوب نمیکنند و کلیه فرآیند ریخته گیری بدون مذاب شدت قطعات انجام میپذیرد.

- ریختهگری پوستهای

نام دیگر این روش قالبسازی پوستهای است. به این صورت که در این روش از قالبهای عموما مصرفی و آماده استفاده میشود و برای ایجاد حفره در قسمت انتهایی آن از یک ماسه که با رزین پوشش داده شده است میتوانید استفاده کنید. دقت و سرعت در این روش بسیار بالاست.

روشهای ریخته گری براساس نوع قالب

به طور کلی قالبهای ریختهگری را میتوان به دو نوع تقسیم کرد که هر کدام نوع ساختشان با دیگری متفاوت است و شما میتوانید بر اساس ویژگیهای هرکدام نسبت به خرید آن اقدام کنید.

- ریختهگری در قالب دائمی

جنس قالبها در ریختهگری معمولا فلزی است. در این روش هر کدام از قالبها را میتوان تا چندین بار مورد استفاده قرار داد. مگر آنکه قالب کارایی خود را از دست بدهد و از کار بی افتد.

- ریختهگری در قالب دائمی بدون الگو

در این روش برای ریختهگری از هیچگونه الگویی استفاده نمیشود. تنها شکل نهایی محصول را به صورتی ماشینی تولید میکنند و همان یک نمونه میشود الگوی هزاران قطعه تولیدی دیگر که میتوان بر اساس آن اقدام به تولید کرد.

- ریختهگری در قالب دائمی

یکی از ویژگیهای این روش قابلیت خنکشدن قالب است. به همین دلیل میشود تغییرات مکانیکی را در صورت نیاز در آن اعمال کرد. جنس این قالبها از چدن خاکستری و فولاد کربنی است.

- ریختهگری به روش دایکاست

این ریختهگری از روشهای دیگر دائم بوده که در آن مذاب با فشار بالا به درون محفظه قالب تزریق میشود. روش دائم به روشهایی گفته میشود که در آن قالب از بین نمیرود و برای قطعات بعدی نیز مورد استفاده قرار میگیرد. جنس این قالبها از فلزات است. در این روش مذابی که تحت فشار به درون قالب فرستاده شده است، تا انجماد نهایی تحت فشار قرار دارد و پس از انجماد کامل فشار برداشته شده، قالب باز شده و قطعه به بیرون پرت میشود. فشار مورد استفاده در این روش بین ۷ تا ۳۵ مگاپاسکال است.

- مزایای دایکاست

- با توجه به صرفهجویی در قالب، برای تولید بالا مناسب است.

- دقت ابعادی (۰۷۶۰ ±) و کیفیت سطح خوب است.

- تولید مقاطع نازک امکانپذیر است.

- به خاطر نرخ سرد شدن بالا ساختار ریزدانه شده و خواص مکانیکی بهبود مییابد.

- معایب دایکاست

- بخاطر جنس فولادی قالبها معمولا این روش محدود به فلزات با نقطه ذوب پایین است ضمن اینکه تولید قطعات خیلی پیچیده امکانپذیر نیست

- وجود پلیسه در فصل مشترک و پینهای پران

- ریختهگری گریزازمرکز

در این شیوه با استفاده از قابلیت چرخشی، قالب را از بیرون تحت فشار قرار میدهند تا تغییر شکل دهد. به همین جهت به آن ریختهگری گریز از مرکز میگویند.

این روش به سه حالت زیر صورت میگیرد:

- گریز از مرکز حقیقی

- نیمه گریز از مرکز

- تحت نیروی گریز از مرکز یا قطعات گریز از مرکز شده

از معایب این روش به طور خلاصه میتوان به موارد زیر اشاره کرد:

- پر نشدن کامل قطعه به دلیل عدم کافی بودن سیالیت مذاب، دمای فوق ذوب کم، سرعت پایین ریختن مذاب درون قالب و سطح مقطع خیلی کم ورود مذاب در این روش.

- ترک سرد هنگامی بوجود میآید که دو جبهه جریان مذاب به هنگام رسیدن به یکدیگر، به دلیل سرد شدن زود هنگام در هم نفوذ نکردهاند و موجب ایجاد ترک درون قطعه میشود.

- تاول سرد یعنی فلز مذاب در طول ریختن میپاشد و گلولههای جامد شکل گرفته در قطعه محبوس میشوند.

- ایجاد حفرات انقباضی که همانطور که از نام آن پیداست، تورفتگی سطحی یا حفره های داخلی که به دلیل انقباض پس از انجماد بوجود میآیند.

- ریختهگری در قالب یکبار مصرف

در این روش برای ساخت قطعات مورد نیاز از قالبهای یکبار مصرف استفاده میشود. این قالبها تنها یکبار قابلیت استفاده دارند و پس از آن باید دوباره ساخته شوند.

- ریختهگری با قالب ماسهای

در این روش برای ساخت قالبها از ماسه استفاده میشود. این قطعات ماسهای به صورت کاملا ویژه در کارخانههای ذوب تهیه میشوند. جالب است بدانید که در حدود 60 در صد از قطعات ریخته شده به وسیله پروسه ریختهگری ماسهای تولید شدهاند که این نوع از ریختهگری شامل سه بخش میشود:

- قالب ماسه تر

از این روش برای تولید آهن آلات و در برخی شرایط محصولات غیرآهنی استفاده میشود. ترکیبات این ماسه هم شامل: ماسه، آب، موارد افزودنی و خاک رس است.

- قالب هوا خشک

یکی از مقاوم ترین قالبهای ریختهگری به شمار میرود و همچنین در زمینه کیفیت حرفی برای گفتن دارند. این قالبها را معمولا از دو ترکیب ماسه و چسب رزینی تولید میکنند.

- قالب پوستهای

در این روش برای ایجاد حفره در قالب، از یک ماسهای که با چسب رزینی پوشش داده شده است استفاده میشود. در این روش سرعت تولید به شدت رو به افزایش میرود و میتوانید تولیدات بیشتری داشته باشید.

معایب ریختهگری معمولی (ریختهگری در ماسه):

- محدودیت در بدست آوردن خواص مکانیکی نهایی بسیار مهم است. به همین دلیل نمونههای ریختهگری اغلب برای بدست آوردن خواص بهتر عملیات حرارتی میشوند.

- کیفیت سطحی و دقت ابعادی در بیشتر این فرآیندها بخصوص در ماسه ضعیف بوده و نیاز به عملیاتهای ثانویه دارد.

- بدلیل تماس مستقیم کارگر با مذاب، خطرات جانی برای کارگر دارد.

- مشکلات و آلودگیهای محیطی

- ریختهگری در قالب گچی

این شیوه صرفا برای مواد غیر آهنی قابل استفاده است. در این روش به جای استفاده از ماسه، برای ساخت قالب از گچ پاریس استفاده میشود.

- ریختهگری دقیق

در ریختهگری دقیق از قالبهای نسوز و مدلهای از بین رونده استفاده میشود. یکی از ویژگیهای مهم این شیوه آن است که میتوان فلزاتی را با دمای ذوب بالا در این شیوه ریخته پری کرد.

مهمترین مزایای ریختهگری دقیق

با توجه به دقت ابعادی این روش، امکان طراحی و ریختهگری قطعات پیچیده صنعتی وجود دارد.

- امکان دستیابی به انوع آلیاژ های فولادی و غیر فولادی.

- دقت ابعادی بسیار بالا طبق استانداردهای ASM.

- کیفیت سطحی بسیار خوب که بدون شک از کیفیت سطحی قطعات تولید شده به روش ریختهگری در ماسه بالاتر است.

- به حداقل رسیدن سطوح تراش بعلت کیفیت سطحی عالی و در نتیجه صرفه جویی در اتلاف مواد.

- کاهش عیوب و به حداقل رسیدن ایجاد مک و ترکهای سطحی، با اعمال پیش گرم کردن یا پخت قالبهای سرامیکی قبل از این فرآیند.

- بدلیل ایجاد عیوب کمتر در حین ریختگی، خواص مکانیکی بالاتر قابل دستیابی است.

- بعلت فرار بودن مواد قالب خط جدایش حذف میشود که با حذف این خط در نهایت عیوبی حذف خواهند شد که در اثر خط جدایش به وجود آمدهاند.

- ریختهگری فوم تبخیری

این نوع از ریختهگری حاصل ترکیب ریختهگری شن و ریختهگری فوم است. در این روش برای ساخت حفره قالب از مدلهای قابل تبخیر استفاده میشود.

مزایا و معایب ریخته گری

از جمله مزایای ریختهگری میتوان به ساخت قطعات با پیچیدگیهای هندسی خاص و هزینه کم، ویژگیهای فیزیکی و مکانیکی محصول تولید شده، استفاده از فلزات قدیم و قطعات بازیافتی برای تولید محصولات جدید و پایین بودن میزان مصرف برق در این حرفه اشاره کرد. از جمله معایب ریختهگری میتوان به وجود برخی حفرههای کوچک در قالبها، تغییر شکل محصول تولید شده در زمان انجماد، وجود نواقصی در قالبگیری، مقاومت پایین ریختهگری در برابر بروز خستگی و ایجاد آلودگیهای زیست محیطی اشاره کرد.

چه موادی در فرآیند ریخته گری استفاده میشود؟

از جمله موادی که بیشترین استفاده را در صنعت ریختهگری دارد، میتوان به مواردی نظیر: چدن خاکستری، چدن نشکن، روی، مس، آلومینیوم و فولاد اشاره کرد. همچنین ممکن در برخی موارد از مواد غیر فلزی هم در این صنعت استفاده شود. موادی همچون: پلاستیک، رزین، شیشه و بتن از این دست مواد هستند.