علت استفاده هوابرش در برشکاری نبشی و ناودانی

فرآیندهای برشکاری فلزات را میتوان به دو دسته کلی مکانیکی و حرارتی-ذوبی تقسیمبندی نمود. که در ادامه به بررسی برشکاری با هوابرش خواهیم پرداخت.

برشکاری مکانیکی از طریق براده برداری، شکستن و یا له کردن فلزات انجام میشود. روشهایی که در این دسته جای دارند شامل: اره لنگ، سنگزدن، ماشینکاری، گیوتین و قیچی است.

دسته حرارتی – ذوبی با توجه به منبع مورد استفاده به ۳ گروه فرعی برشکاری با شعله، برشکاری با قوس و برشکاری با لیزر قابل تقسیم است.

فرآیند برشکاری با شعله یا هوابرش چیست؟

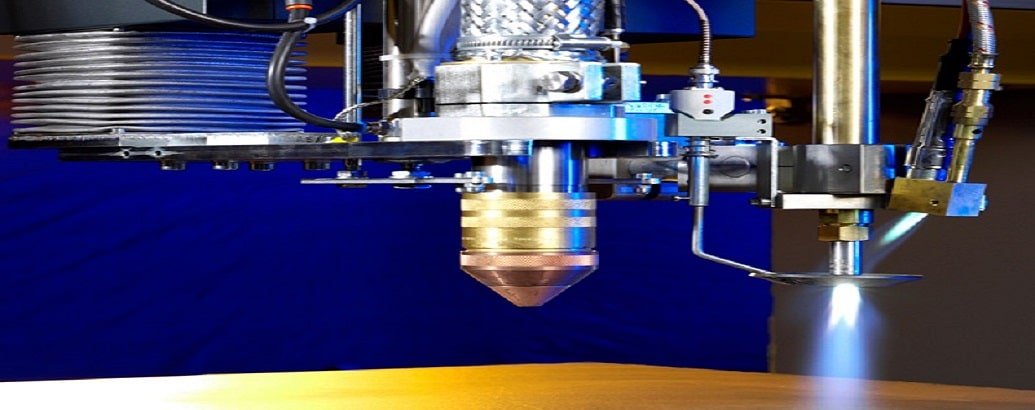

فرآیند برشکاری با شعله یا هوا برش، شامل حرارت دادن فلز تا درجه حرارت ذوب، تسهیل شدت اکسیداسیون با استفاده از جریان اکسیژن خالص، اضافی و در نهایت پاشیده شدن اکسید آهن مذاب ایجاد شده به اطراف در زیر فشار جت اکسیژن است. در اکثر موارد اکسیدی که ایجاد میشود دارای نقطه ذوب پایینتر و سیالیت بیشتری است و در نتیجه به راحتی مذاب از درز برش به بیرون پرتاب میشود.

حرارت ناشی از واکنش اکسیداسیون همراه با حرارت اولیه، ادامه برشکاری در مسیر معین را ممکن میسازد و معمولاً پس از شروع برشکاری، نیاز به حرارت اضافی یا خارجی کمتری است.

تجهیزات برشکاری با شعله شامل: منبع گاز سوختنی، منبع گاز اکسیژن، مشعل و نازل مخصوص برشکاری و موارد دیگری است. گاز سوختنی که برای شعله مورد نیاز است میتواند گازهای استیلن، هیدروژن، پروپان و گاز طبیعی باشد که بر حسب میزان ارزش حرارتی، سرعت برشکاری، قیمت و هزینه تمام شده نوع آن انتخاب میشود. امروزه استیلن متداولترین سوخت گازی برای برشکاری فولادهای معمولی است.

پارامترهای موثر بر کیفیت برش

به طور کلی هنگام انتخاب فرآیند برشکاری باید به نکاتی زیر توجه نمود.

۱- کیفیت

۲- هزینه

۳- زمان برشکاری

۴- جنس قطعه

۵- تعداد و ابعاد قطعه

۶- امکان سخت افزاری و نرم افزاری

منظور از کیفیت برشکاری، کیفیت منطقی و معقول است که میتواند بر اساس استاندارد تعریف شده و یا به صورت تجربی و کیفی قابل سنجش باشد.

عوامل موثر بر کیفیت برشکاری عبارتند از میزان درز برش، یکنواخت بودن سطح برش، اعوجاج و پیچیدگی در اثر برشکاری، میزان تغییراتی که در ریزساختار و خواص مکانیکی لبههای برش رخ میدهد.

حال به بررسی برتریهای این فرآیند در مقایسه با برشکاری مکانیکی دارای پرداخته میشود:

۱- سرعت برشکاری سریع و مقرون به صرفهتر است (به ویژه در مورد قطعات ضخیم، اشکال و طرحهای پیچیده).

۲- ارزش تجهیزات در مقایسه با وسایل ماشینکاری ارزانتر است.

۳- وسایل برشکاری قابل حمل و نقل است.

۴- بریدن قسمتی از قطعات و ورقهای بزرگ سهلتر است.

۵- چندین قطعه مشابه را میتوان همزمان برید.

بررسی محدودیتهای رایج در روش هوا برش

از محدودیتهای این روش میتوان به موارد ذیل اشاره نمود:

۱- دقت در ابعاد قطعه بریده شده با شعله کمتر از ابزار مکانیکی است.

۲- در مورد بعضی از فولادها، تاثیرات متالورژیکی در منطقه مجاور برشکاری باعث تغییر خواص مهندسی در لبه جوش میشود.

۳- پیچیدگی ناشی از حرارت ورودی در مسیر برشکاری یکی از مشکلات حین کار است.

۴- برای برشکاری بعضی از فلزات باید تغییراتی در تکنیک و یا فرآیند انجام داد.

بررسی علت استفاده از هوا برش در برشکاری نبشی و ناودانی

با توجه به اینکه عموم نبشی و نادوانی های مورد استفاده در صنعت از جنس فولاد ساده کربنی است، برشکاری آنها با این روش به راحتی امکان پذیر است.

همچنین هزینه تجهیزات پایین، سرعت برشکاری بالا و عدم نیاز این فرآیند به برق باعث شده این روش کاربرد گستردهای در برشکاری این مقاطع داشته باشد.

لازم به ذکر است به دلیل وزن بالای نبشی و ناودانیها، امکان جا به جایی آنها به سادگی امکانپذیر نیست. از این رو قابل حمل بودن تجهیزات این روش یک مزیت به شمار میرود، این در حالی است که امکان جا به جایی دستگاه اره لنگ به آسانی وجود ندارد.

در هنگام برشکاری دستی تمیزی سطح برش به انتخاب درست پارامترهای فرآیند، مهارت برشکار در تثبیت فاصله مشعل تا سطح کار، حرکت یکنواخت و بدون لرزش مشعل بستگی دارد.

هنگامی که مقطعی توسط روشهای ذوبی برشکاری میشوند، در محل برش و منطقهای از فلز پایه، تحت تاثیر حرارت ورودی تغییرات ریزساختاری و خواص مکانیکی رخ میدهد.

جدول زیر عمق لایه متاثر از حرارت (Heat affected zone) برشکاری در ضخامتهای مختلف در دو نوع فولاد را نشان میدهد.

عمق لایه متاثر از حرارت برشکاری در ضخامتهای مختلف در دو نوع فولاد

|

ضخامت برشکاری شده (میلیمتر) |

عمق (میلیمتر) |

|

|

فولاد کم کربن |

فولاد کربن بالا |

|

|

< 13 |

< 8/0 |

۸/۰ |

|

۱۳ |

۰/۸ |

۰/۸ – ۱/۶ |

|

۱۵۲ |

۳/۲ |

۳/۲ – ۶/۴ |

بعد از برشکاری در سطح برش ناهمواریهایی موجی شکل مشاهده میشود که در لابهلای آنها ناخالصیهای بسیاری محبوس است و برای حذف کامل آنها باید حتما سطح برش سنگکاری شود.

لازم به ذکر است برای حذف آخالها و لایههای اکسیدی، برس زدن و سند بلاست سطح برش نمیتواند به طور کامل موثر واقع شود. در صورتی که عملیات بعدی جوشکاری باشد باید حتما توجه شود تا ریز ترکهای به وجود آمده، لایههای اکسیدی، آخالها و بسته به نوع فلز پایه فازهای ترد شکننده به وجود آمده، حذف شوند تا در حین جوشکاری مشکلی ایجاد نکنند. همچنین هنگام برشکاری ذوبی به دلیل گردایان دمایی که در طول مقطع ایجاد میشود، امکان رخ دادن پیچیدگی و اعوجاج وجود دارد.

برشکاری با هوابرش در نبشی و ناودانی در این مطلب مورد بررسی قرار گرفته است. اگر در این زمینه فعالیت میکنید یا اطلاعاتی دارید میتوانید از طریق کامنت و دیگر کاربران به اشتراک بگذارید.