فولاد نسوز چیست و انواع آن

فولاد نسوز چیست؟

انواع آن از چه عناصری تشکیل شدهاند و چه ویژگیهایی دارند؟

کاربردهای این محصول صنعتی چیست؟

اینها از جمله سوالاتی است که برای علاقهمندان به فعالیت در زمینه فولاد ایجاد میشود. میدانیم انتخاب دقیق و مطمئن نوع فولاد، نیاز به اطلاعات تخصصی درباره مهمترین ویژگیها، کارایی و در نهایت بررسی قیمت دارد. در این مقاله به بررسی فولاد نسوز که یکی از انواع استنلس استیل است و در چند گرید خاص به اشکالی همچون میلگرد، توری و ورق نسوز در کاربردهای متفاوت مورد استفاده قرار میگیرد، در قالب سوالات مطرح شده، پرداخته میشود.

فولاد نسوز در اشکال مختلف میلگرد، ورق، لوله و توری نسوز شناخته شده که از ترکیب آهن، کربن و عناصر آلیاژِی دیگر تولید میشود. این محصول صنعتی یکی از انواع استنلس استیل است که این خانواده، به علت داشتن عنصر کروم و نیکل در آلیاژ خود به خاصیت مقاومت به خوردگی و حرارت معروف هستند. خانواده فولاد نسوز و زنگ نزن، مجموعا ۶۱ گرید مطابق با استاندارد آمریکایی AISI-SAE دارند؛ بعضی از این گریدها که به چهار گروه کلی از نظر عناصر، ساختار و ویژگیها تقسیم میشوند، انواع استیل نسوز را دربرمیگیرند.

فولاد نسوز چیست؟

فولاد نسوز (Heat resistant Steel) در اشکال مختلف میلگرد، ورق، لوله و توری نسوز شناخته شده که از ترکیب آهن، کربن و عناصر آلیاژِی دیگر تولید میشود. همانطور که اشاره شد، این محصول صنعتی یکی از انواع استنلس استیل است که این خانواده به علت داشتن عنصر کروم و نیکل در آلیاژ خود به خاصیت مقاومت به خوردگی و حرارت معروف هستند. خانواده فولاد نسوز و زنگ نزن، مجموعا ۶۱ گرید مطابق با استاندارد آمریکایی AISI-SAE دارند؛ بعضی از این گریدها که به چهار گروه کلی تقسیم میشوند، با کاربرد نسوز بودن مورد استفاده قرار میگیرند و در قسمت انواع استیل نسوز به آنها پرداخته میشود.

در این نوع از فولادها که خواصی همچون ضدزنگ بودن و استحکام سایشی در کنار مقاومت به حرارت مطرح است، برای کاربردهایی که ویژگی نسوز بودن مهم باشد، کروم حداقل چهار درصد و هر چقدر به سمت کاربرد با الویت ضد زنگ بودن پیش میرویم، حداقل درصد کروم ۱۱ است. لازم به ذکر است، میزان کربن در این گروه حداکثر ۰/۲۰ درصد تعریف شده که برای کاربردهای ضدزنگ بودن این درصد کاهش یافته و برعکس برای مواردی که به اشکال مختلف در بلبرینگ و ابزار برش استفاده میشود، مقدار آن افزایش مییابد.

انواع فولاد نسوز

قبل از بررسی گریدهای متداول استیل نسوز بهتر است به چهار دسته کلی این فولادها که ترکیب و در نتیجه خواص مختص خود را دارند، بپردازیم:

- فولاد آستنیتی: این نوع فولاد زنگ نزن و نسوز، دارای عنصر نیکل بالاتر از بقیه است؛ از جمله ویژگیهای آن میتوان به انعطافپذیری بالا، استحکام کششی بالا و خاصیت مقاومت به خوردگی بالاتر از بقیه نوعها اشاره کرد. فولاد آستنیتی گریدهای ۲۰۰ تا ۳۰۰ را شامل میشود و استحکام حرارتی بالاتری نسبت به سریهای ۴۰۰ در درجه حرارتهای بالای ۵۴۰ درجه سانتیگراد را دارد.

- فولاد مارتنزیتی: این گروه شامل سری ۴۰۰ میشوند و کلا کروم عنصر اصلی مجموعه است. در همه دماها مغناطیسی هستند و از خصوصیات برازنده آنها میتوان به مقاومت به سایش، خراش و شکلدهی خوب اشاره کرد. آنها در دماهای بالا نمیتوانند همانند فولادهای نیمه آستنیتی مقاومت به حرارت نشان دهند و مناسب نیستند؛ چون در دماهای بالا، حالت نرمی یا پیرشدگی به علت تشکیل فاز آستنیتی استحاله یافته یا باقیمانده رخ میدهد.

- فولاد فریتی: این گروه نیز بعضی گریدهای سری ۴۰۰ را شامل میشود و بسیار برای مقاومت به خوردگی و پوسته شدن در درجه حرارت بالا مناسباند که این به علت تعادل مقداری کروم و کربن و عدم رشد فاز آستنیتی در دماهای بالاست.

- فولاد سخت رسوبی: این گروه خود سه زیرگروه دارند؛ سختی رسوبی آستنیتی، نیمه آستنیتی و مارتنزیتی یا مارجینگ سه زیرگروه آن هستند که تفاوت آنها در ساختار و در نتیجه خواص است. گریدهای سختی رسوبی آستنیتی دارای کمترین مقاومت حرارتی بین فولادهای این گروه در دمای محیط هستند و بین آنها نیمه آستنیتی مقاومت به حرارتی بهتری دارد.

در جدول یک زیر به صورت تقریبی درصد عناصر آلیاژهای فولاد در گروههای بررسی شده نمایش داده شده است:

گریدهای متداول فولاد نسوز

با وجود این که برای تولید فولاد نسوز میتوان از ۱۶ گرید استفاده کرد، در ادامه پرکاربردترین گریدهای فولاد نسوز به همراه ترکیب شیمیایی و خواص در دمای اتاق و دماهای بالا در ادامه آورده شده است:

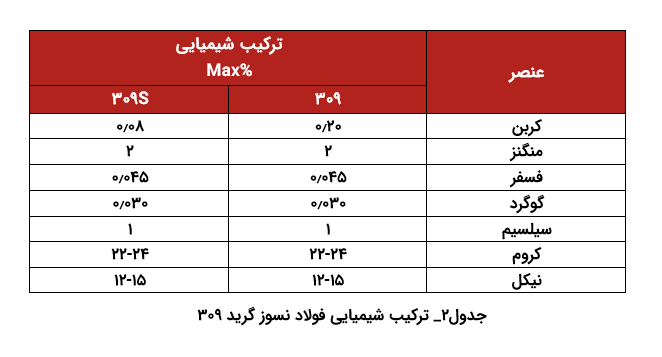

- گرید 309 و 309S: این دو گرید همخانواده با دمای ذوب ۱۴۰۰ الی ۱۴۵۵ درجه سانتیگراد، در گروه فولاد آستنیتی کروم- نیکلدار قرار دارند. بر اساس ترکیب شیمیایی آنها در جدول دو، بالاترین درصد متعلق به کروم است و بعد از آن نیکل بیشترین مقدار را دارد که البته نسبت به گریدهای دیگر که در ادامه معرفی میشوند، مقدار نیکل بالاتر است. این گروه مقاومت به خوردگی زیادی در دماهای بالا دارند و نوع 309 در صورت استفاده به صورت دائم، تا دمای ۱۰۹۵ درجه سانتیگراد و در حالتی که استفاده در شرایط دمای متناوب گرم و سرد باشد، مقاومت به اکسیداسیون سطحی آن تا دمای ۱۰۱۰ درجه سانتیگراد پیش میرود.

در راستای شناخت بیشتر این محصول آلیاژی فولاد میتوان اشاره کرد که خواص مکانیکی گرید 309 و S309 استیل نسوز در دمای محیط برای اشکالی مانند ورق، تسمه، صفحه، میله و سیم در جدول سه نشان داده شده و با توجه به آن مقاومت کششی و در مجموع استحکامش در اشکال مختلف بالاست؛ پس انتظار میرود برای مصرف آن در مواردی همچون قطعات کوره، قطعات موشک و هواپیما و مبدلهای حرارتی، قیمت ورق استیل با توجه به پر هزینه بودن تولید این محصول نسوز و کاربرد حساس آن، بالا باشد.

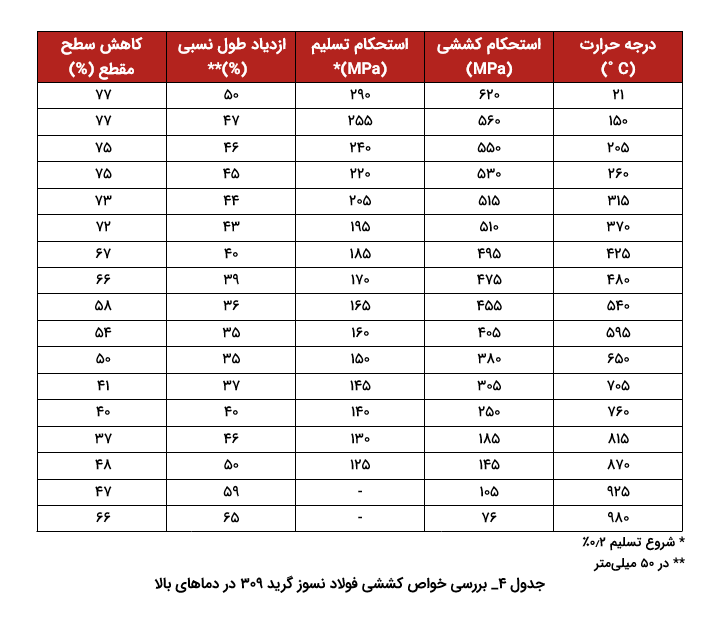

و حال اگر به بررسی خواص کششی و دوام گرید 309 و S309 فولاد نسوز در جدول چهار بپردازیم، پی میبریم که با افزایش دما تا حدود ۹۸۰ درجه سانتیگراد استحکام استیل نسوز طبیعتا کاهش مییابد و البته نسبت به انواع دیگر فولاد وضعیت بهتری دارد.

- گرید 310 و 310S: این دو گرید نیز دارای دمای ذوب ۱۴۰۰ الی ۱۴۵۵ درجه سانتیگراد هستند. 310 و S310 در گروه آستنیتی کروم- نیکلدار قرار دارند و درصد عناصر جدول پنج نیز گواه بر این حقیقت است. این گرید فولاد نسوز عموما برای کاربردهای درگیر با گازهای گوگرد در دماهای بالا استفاده میشوند و استحکام بالایی دارند. نوع 310 مقاومت بالایی در برابر پوسته شدن در شرایط کاری ثابت و بدون تغییر دما تا درجه حرارت ۱۱۵۰ درجه سانتیگراد و در شرایط تغییر دما تا ۱۰۹۵ درجه سانتیگراد از خود مقاومت نشان میدهد.

گرید 310 و S310 استیل نسوز همانند گرید 309 و S309، در دمای محیط برای اشکالی مانند ورق، تسمه، صفحه، میله و سیم در جدول شش نشان داده شده و با توجه به آن مقاومت کششی و در مجموع استحکامش در اشکال مختلف بالاست و فرق چندانی در دمای محیط از این حیث، بین این دو گرید با مقایسه جدول سه و شش وجود ندارد.

در جدول هفت همانطور که نشان داده شده است، وضعیت استحکام کششی با افزایش دما کاهش مییابد، اما با کمی مقایسه دقیقتر این جدول و جدول چهار، استحکام گرید310 و S310 استحکام بالاتری دارد. این دسته عموما برای مبدلهای حرارتی، الکترودهای جوشکاری، قطعات جت هواپیما، مشعلها و تجهیزات احیای روغن، تجهیزات شیمیایی و جعبههای آنیل استفاده میشوند.

- گرید 314: این گرید از مقاومت به حرارت بالایی نسبت به سایر گریدها برخوردار است و همانطور که در جدول هشت دیده میشود، حداکثر درصد کربن، کروم و برخی دیگر متفاوت باقی گریدها میباشد.

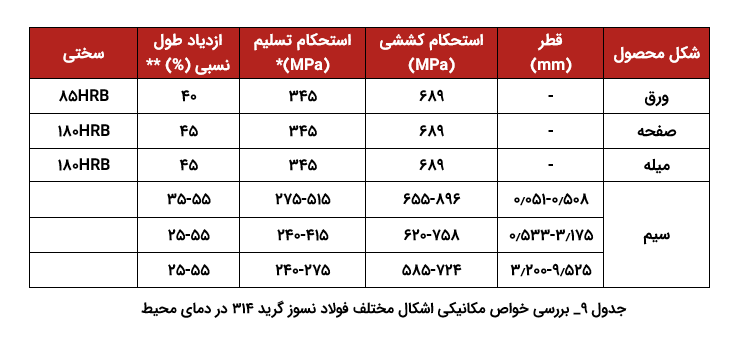

با توجه به جدول ۹، گرید 314 فولاد نسوز در اشکال مختلف ورق، میله و سیم که میتواند به شکل توری استنلس استیل هم باشد، در کاربردهایی همچون مشعلهای روغن، قطعات موتور موشک و هواپیما، تجهیزات فرآیندهای شیمیایی میتواند نقش مفیدی داشته باشد.

علت مقاوم بودن در دمای بالا

عنصر کروم در حد ۱۲ درصد، تا دمای ۷۵۰-۸۰۰ درجه سانتیگراد، کروم بیشتر (۱۵-۱۷ درصد) تا ۸۵۰-۱۰۰۰ درجه سانتیگراد و مقدار ۲۰-۳۰ درصد تا ۱۱۰۰ درجه سانتیگراد مقاومت در برابر اکسایش و استحکام حرارتی را تضمین میکند. با وجود کروم، فولادهای نسوز در برابر اکسایش در دمای بالا، مقاومت بسیار خوبی دارند؛ به همین دلیل در جعبههای سمانتاسیون، اجزای کورههایی که در دمای بالا کار میکنند، بویلر صنعت نفت و لولههای بخار کاربرد دارند. بنابراین کروم اساسیترین و موثرترن عنصر در این فولادها به شمار میرود و باعث جذابیت این فولادها در صنایع با دمای بالا شده است.

با این حال، در برخی مصارف به خصوص، برای دستیابی به استحکام بالا و مقاوم ساختن این فولادها مقادیر کمی از عناصری مانند وانادیوم تا ۰/۷ درصد، آلومینیوم تا کمتر از ۰/۳۵ درصد و تنگستن تا ۰/۶ درصد نیز به ترکیب اصلی اضافه شده تا بتواند مقاومت در دمای بالا این ترکیب را بهبود ببخشد؛ ولی اصلیترین ترکیب برای مقاومت در برابر حرارت، عنصر کروم و نیکل با نسبت تعیین شده است.

کاربردهای فولاد نسوز

استیل نسوز در پرههای توربین گازی و بخار، ساخت دیگهای بخار، گرمکنندهها، پیچ و مهرههای مقاوم در برابر خزش، مخازن تحت فشار، مهندسی راکتور، ساخت محفظههای عملیات حرارتی، لولههای هدایت کننده بخار، شاسیهای قرارگیری شمش برای کورههای نورد، جدارههای داخلی کورههای ذوب فلزات، مشعلهای روغن، تجهیزات احیای روغن، قطعات موتور موشک و هواپیما، تجهیزات فرآیندهای شیمیایی و الکترودهای جوشکاری استفاده میشوند.

جمعبندی

در این مقاله به معرفی فولاد زنگ نزن نسوز، بررسی انواع آن و گریدهای متداولش پرداخته شد تا به افراد علاقهمند کمک شده باشد تا در کنار ویژگیهای مثبت استیل نسوز که شامل مقاومت بالا در شرایط کاری دما بالا، مقاومت به حرارت، پوسته نشدن، مقاومت به گازها و بخار آب و مقاومت به کشش و سایش است و ویژگیهای منفی آن که محدودیت عرضه و قیمت بالاتر نسبت به فولاد غیرنسوز را در برمیگیرد، این محصول صنعتی را که به اشکال متداول ورق، لوله، میله و توری میببینند، بیشتر بشناسند.